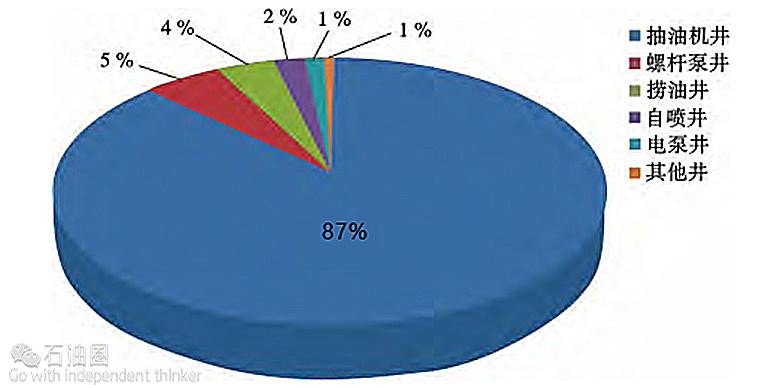

人工举升的作用是将油气开采至地面,是原油开采中的重要环节。截至2013年底,中国石油天然气股份有限公司(简称中国石油)机采井十九万四千口,约占总井数的98%,机采产液量约占油井总产液量的99%。随着油田进入开发中后期,人工举升的地位会越来越突出。

油井在井身结构、产量、流体性质等方面差异促进了人工举升技术的多元化发展。几十年来,已经形成了抽油机、螺杆泵、电潜泵、气举等多种举升工艺,并形成了配套的举升方式优选方法、系统分析方法及系统优化方法。人工举升已经成为一门综合性的学科。石油圈原创www.oilsns.com

1 人工举升工艺及装备技术现状

1.1 抽油机举升技术

抽油机举升技术已经有近百年的历史。依靠其结构简单、结实可靠的特点,一直占据着人工举升的主导地位。目前中国石油抽油机井有170000 多口,泵挂达到了3000m之深,日排量从几立方米到几百立方米,平均检泵周期为734d。抽油机虽然耐用,但由于自身结构原因,存在的问题主要有:①系统效率低,中国石油抽油机系统效率仅为24%;②能耗高,资料显示举升系统能耗约占油田总能耗的30%;③存在杆管偏磨,容易造成断杆、管漏等,修井作业费用增加。

针对这些问题,国内外开展了一系列技术攻关,研发了功率法调平衡、动态控制等多项技术,最大限度提高油井载荷与电机载荷的匹配性,降低电量损耗。新型驱动电机也是节能提效的有效途径,最新研制的永磁直驱电机,去掉了皮带,直接驱动减速机构,同时减少了励磁电能的损耗和传动效率损失,节电率达到了10%~30%。节能提效的另一个方法是长冲程、低冲次的立式抽油机,目前已经开发了直线电动抽油机、自动平衡抽油机、外转子抽油机、高原机等一系列新型抽油机,冲程都在6m以上,相比老式抽油机节能均在15%以上,正在逐步推广应用。

国内目前关于杆管偏磨问题的主要解决方案是高强度抽油杆、增油短接、扶正器和油管内衬,延长运行周期。国外某公司研制了抽油杆张力装置,通过降低抽油杆弯曲的角度减轻杆管偏磨。

中国是世界第一抽油杆生产大国,年生产能力一亿九千六百万米,研发了高强度抽油杆、玻璃钢、碳纤维连续抽油杆等一系列新型抽油杆,抗拉强度1640MPa;抽油泵目前主要是整筒柱塞泵,又发展了自补偿泵、双作用泵、防气泵、反馈泵等适用多种油井条件的抽油泵。

1.2 地面驱动螺杆泵举升技术石油圈原创www.oilsns.com

地面驱动螺杆泵举升技术最早是从国外引进的采油技术,系统包括地面驱动头、抽油杆、螺杆泵等主要工具,在高黏度、高含砂、含气井中优势明显,成为继游梁式抽油机和潜油电泵之后的主力人工举升方式,尤其是在聚合物驱和三元复合驱中表现出良好的适应性。

中国自20世纪80年代开始研发螺杆泵,一直致力于增加下井深度、提高排量、延长寿命和拓宽使用范围。近年来,随着对橡胶技术和等壁厚螺杆泵等新结构的深入研究,螺杆泵性能进一步提高,已形成排量为5~240m³/d、扬程为500~2000m的系列产品。目前中国石油地面驱动螺杆泵井超过11000口,平均检泵周期约700d,基本与抽油机持平。从螺杆泵的能耗情况看,普通螺杆泵比抽油机节电20%~23%,新研发的地面永磁直驱电机,又比普通螺杆泵节电16%~17%。国外NOV公司螺杆泵设计泵挂深度达到了3800m,是目前螺杆泵举升最深泵挂。由于地面驱动螺杆泵抽油杆受扭转和弯曲复合载荷作用,容易发生屈曲与油管接触,目前存在的主要问题是杆管偏磨,尤其是在斜井中,问题更加突出。

1.3 电潜泵举升技术

电潜泵属于无杆举升技术。用油管将多级离心泵下入井内,地面电源通过潜油泵专用电缆输入井下潜油电机,使电机带动多级离心泵旋转产生离心力,将井中的原油举升到地面。经过20多年的发展,国内目前已有力神、中成等电潜泵专业生产厂10余家,技术基本能够自足。电潜泵目前主要用于井温≤180℃、日产量>30m³的油井、排水采气井等,包括直井或斜井。目前中国石油电泵井总数约3000口,平均检泵周期近1000d,是检泵周期最长的机采方式。石油圈原创www.oilsns.com

国外电潜泵技术发展较早,研发了系统监控装置,实现了井下压力温度参数的在线测量和闭环控制技术。近年来在软件控制、耐温性能、配套工艺上进一步提升。斯伦贝谢Hotline高温电潜泵耐温达300℃;贝克休斯新的高效气体处理装置使电潜泵能在95%含气的工况下正常工作,进一步提高了系统的适用性和可靠性。研发了连续油管下电潜泵工艺等,降低了作业成本和风险。电潜泵目前的主要不足是对产量要求较高,由于中国主力油田产量普遍偏低,应用受到限制。

1.4 气举举升技术

气举是通过向油套环空(或油管)注入高压气体,降低井筒液体的密度,在井底流压和气体膨胀功的作用下,将液体携带至井口。经过20多年的发展,中国石油气举技术目前较为成熟,可用于扬程<3500m,日产量在30m³ 以上、井温≤120℃的油井。近年来,随着3+1/2″(88.9mm)、4+1/2″(114mm)气举工具的研发,适应产量扩大至900m³/d;钢丝投捞作业角度也从40°提高到69°,实现斜井投捞作业。另外,为了解决大斜度井气举阀投捞成功率低的难题,国内正在攻关气举阀切换技术,降低因为更换气举阀造成修井费用。气举举升适应高产井,需要气源和处理装置,地面设备多,一次投资大。伊朗等单井产量高的海外区块分布较多,中国石油目前有气举井约200口,分布在吐哈、塔里木、冀东油田和四川气田等。

2 人工举升评价及优化决策技术

每种采油方式在技术和经济上都存在合理的界限,这些界限不仅取决于采油方式本身的工作原理、使用的设备及技术完善情况,而且与油藏地质特征、开发政策、开发现状及环境条件等众多因素有关。采油优化评价决策技术是在油藏工程设计产量指标可行性分析的基础上,通过系统节点分析,对不同采油方式进行适应性分析、优化设计和产能预测,选择技术上可行、经济上合理的采油方式,并确定举升设备、操作参数和预测工况指标。目前油井优选、分析、优化技术都已经集成到软件模块中,以油井供液能力(IPR)为依据,以整个系统的协调为基础,使系统的效率最高和耗能最小。国外油气设计分析软件已有20多年的研制历史,已经商业化的软件有Pipesim、Wellflo、PCPump、Rodstar等。这些进口软件功能单一,不能满足中国复杂井型和多样化采油设备的优化与决策需求,且均为单机版软件,造成应用壁垒,无法共享中国石油丰富的数字信息平台。

国内也编制了许多油气井单井设计分析软件,如华北OPRS、江苏RD和奥伯特Peoffice等。中国石油大学也编制了采油方式评价系统,主要包括油井产能研究、不同采油方式生产模型建立及最优方案设计研究、不同采油方式经济性评价模型建立及综合评价。针对举升方式多样化需求,中国石油组织研制了“油气井生产系统优化设计与诊断决策软件(ProPE)”,具有物性分析计算、单井产能预测、多相管流计算、温度场计算功能,可以对抽油机井、螺杆泵井、电潜泵井、气举采油井4种主体人工举升方式和小油管、连续气举、泡排3种排水采气方式进行优化设计与诊断,并具有辅助决策功能。在华北、大港、冀东、吉林、大庆等多个油田应用近20000井次,年节电6800×104kWh,提高系统效率3%,诊断符合率达到93%,延长检泵周期78.6d,效果非常明显。目前已经实现网络化,开发的数据桥能够与中国石油数据平台动态连接,实现了数据共享。除了继续优化和完善应用工况,该技术目前正在开发移动生产管理系统和油气井快速反应平台,从而进一步提高现场人员的工作效率。石油圈原创www.oilsns.com

3 人工举升关键配套技术

3.1 软件量油技术石油圈原创www.oilsns.com

“功图量油”技术最早可追溯到20世纪80年代初,在随后的几十年里,“功图量油”技术经历了从“拉线法”处理功图面积求产到“有效冲程法”求产的过程,理论技术也从定性逐渐发展到定量,最终发展到以油井工况诊断为基础,结合泵漏失、泵充满程度、气体影响等因素的“综合诊断法”油井计量技术。目前一些优化决策软件已经包括了功图量油模块。

目前最为先进的是功图诊断与液量计量相结合的“综合诊断法”油井计量技术,关键技术是通过计算机模型对泵功图的获取与识别。在新疆油田、大庆油田、延长油田、大港油田等全国各油田逐渐得到应用。泵功图通常都是通过计算机模型获得,下步发展方向是进一步提高泵功图的准确性。正在研究通过在井下泵安装位移传感器,直接读取柱塞行程,消除抽油杆对泵功图的影响。

3.2 人工举升系统仿真优化技术

人工举升系统重要评价参数是系统效率。举升对象是井筒中油-气-水的多相流体,对人工举升系统效率有着显著的影响。国内学者对抽油机系统中抽油杆、皮带传动都建立了仿真模型,燕山大学建立了基于系统效率抽油机仿真模型,开发了“抽油机井高效运行计算机仿真优化系统”,现场试验实测系统效率提高24.49%;电潜泵系统效率仿真模型,考虑流体性质的影响,更加准确地分析了电泵有功功率。据统计,若平均提高系统效率5%,年节电将近50亿kWh,人工系统仿真有着不可替代的作用。建议在抽油机等成熟系统仿真研究的基础上,扩大到新的举升方式,例如电潜柱塞泵举升技术系统仿真,优化井下电机功率配备及电缆损耗,使系统效率保持在最理想状态。

版权声明|文章来自石油学报,原文标题:人工举升技术现状与发展趋势,版权归原作者所有。

(本文系本网编辑转载,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间删除内容。)

未经允许,不得转载本站任何文章:

石油圈

石油圈