中国石油经济技术研究院发布“CNPC与国际石油十大科技进展”。

这项评选是中国石油科技管理部从2000年起开始委托经济技术研究院组织开展的活动,到2020年已是第21届。来自中石油总部、专业公司、直属科研院所和石油高校等单位的63位院士、专家参加了评选会,顺利从81个候选项目中评出2020年中国石油(CNPC)与国际石油各十项科技进展。

01.中国石油十大科技进展

1 风险勘探评价技术创新引领油气发现实现战略性突破

中国石油依托风险勘探评价重大项目,围绕制约勘探的关键地质问题和瓶颈技术强化攻关研究,创新油气成藏地质理论认识,推动勘探技术进步,取得一批重大新突破、新发现。推动部署15口风险探井,其中塔里木盆地满深1、轮探1,四川盆地蓬探1、角探1,准噶尔盆地呼探1、康探1取得重大突破,有望形成新的万亿立方米级和十亿吨级大油气区,有效支撑国内原油产量稳中上升和天然气快速增长。

2 大面积、高丰度页岩气富集理论指导川南形成万亿方大气区

页岩气钻井现场(资料图)

中国石油立足国家重大科技专项与公司科技项目,依托国家级页岩气研发平台和国家级产业化示范区,自主创建了深水陆棚“甜点区、甜点段”高产富集、水平井压裂平台式“体积开发”理论和技术体系,有效指导和支撑川南地区成为中国第一个万亿方页岩气探明区,建成年产量超百亿方页岩气大气田,使中国石油成为国内页岩气勘探开发的引领者、推动者和建设者。

3 纳米驱油技术助力低渗/超低渗老油田挖潜降本稳产

配制纳米驱油剂水溶液(资料图)

纳米驱油技术可以将水注入到油藏的任意角落,用于中高渗透油藏开发后期的战略接替和低渗/超低渗油藏的水驱有效动用,是对原有水驱开发理论、经典提高采收率观念的创新和发展。长庆油田超低渗透油藏10注36采现场先导试验效果显著,遏制了产量快速递减并实现硬增油,预计比常规水驱提高采收率10个百分点,措施和药剂成本不足15美元/桶。中石油低渗透探明储量约1/3以上无法注水开发,中高渗储量仍有40%以上提高采收率的空间,应用潜力巨大。

4 eSeis陆上节点地震仪器达到国际领先水平并实现产业化

东方物探(资料图)

中国石油自主研发的eSeis陆上节点地震仪实现了高精度、高效率数据采集和低成本制造,可任意扩展采集道数,大幅提升作业效率和数据质量,降低作业成本和安全风险。eSeis节点地震仪实现了设计研发制造应用一体化,已工业化制造11万道,先后在新疆、长庆、华北等多个探区生产应用,性能稳定,数据回收率高达99%,减少放线作业人员50%以上。随着产品不断发展完善,将改变地震队传统施工模式,引领地震勘探从人工有线勘探向智能无线节点方向发展。

5 三维感应成像测井仪研发成功实现各向异性储层评价突破

中国石油经过多年攻关,国内首次成功研制形成了三维感应成像测井仪器与配套处理技术,可同时探测地层水平电阻率、垂向电阻率以及倾角、方位角等信息,实现感应测井技术从二维到三维、从均质测量到各向异性地层测量的跨越,提高了复杂储层油气准确识别和饱和度定量评价能力。三维感应成像测井仪器在大庆、长庆、西南等油气田规模试验和应用,累计作业50余井次,测井资料合格率100%,开发井和探井解释符合率分别达到96.1%和93.6%。

6 自动化固井技术装备提升固井质量与作业效率

中国石油创新理论、升级工艺方法,自主研发形成设计-仿真-监控一体化自动固井技术与装备,改变了传统固井作业以经验和人为控制为主、自动化程度低、施工质量和封固质量难以把控的现状。该技术已在长庆、西南、辽河、塔里木等地区规模应用。AnyCem®固井软件支撑复杂深井、天然气井、水平井等固井优质率提升10%以上,助力高效勘探开发;自动化固井技术提升了固井连续精准施工水平,已建立5个示范队,提高作业效率30%,正引领国内固井技术发展。

7 立体式大平台水平井钻井技术助推页岩油规模开发

国家级致密油示范区陇东华H11作业大平台(资料图)

我国中高成熟度页岩油是未来油气增储上产战略重要接替领域,但面临层系多(2-3层)且单层厚度薄、非均质性强、单井累计产量低带来的成本控制难题。中国石油创新形成的大平台立体式钻完井技术,在长庆页岩油全面推广,节约土地面积3266亩,钻井周期降至18天,最短钻井周期8.5天;创亚洲油井水平段4088米最长钻井纪录;单平台三个层系水平井数达22口。该技术为庆城300万吨页岩油建设提供了有力支撑,示范带动了新疆、吉林等油田页岩油水平井大井丛钻完井技术的规模应用。

8 自动化施工和数字化管道技术支撑中俄东线项目建设

中俄东线输气管道是目前世界上最大的一条高钢级(X80)、大口径(1422 毫米)、高压力(12兆帕)、长距离(全长逾8000公里)天然气输送管道。中国石油创新形成一系列自动化施工和数字化管道技术,为中俄东线工程的设计、建造、运行提供了先进的技术支撑和保障。主要技术进展包括首次研究并掌握低温服役条件管线钢管、热煨弯管、管件等生产技术;首次实现管线100%自动化焊接、100%自动检测、100%机械化防腐补口;开展管道数字孪生体构建等等。

9 航空生物燃料生产成套技术研发及工业应用

依托重大科技专项,航空生物燃料生产成套技术研发攻克了毛油精炼、加氢脱氧、裂化异构等关键技术,编制了6万吨/年毛油精炼和航空生物燃料工艺包,已具备工业示范应用条件。该技术研制成功,标志着中国石油已掌握了具有自主知识产权的航空生物燃料生产成套技术,对公司实现绿色低碳持续发展的战略目标和生物能源业务的发展具有重要意义。

10 全球首套柴油吸附分离工艺及装备成功实现工业应用

40万吨/年柴油吸附分离制工业白油装置全景

针对我国炼化行业劣质柴油加工难,烯烃、芳烃生产原料不足等重大问题,中国石油联合有关单位首创开发了柴油吸附分离工艺,攻克了技术、装备等难关,形成了特色鲜明的油品分质加工“平台级”技术,形成了柴油馏分吸附分离工艺、柴油吸附剂、吸附分离专利格栅装备、吸附分离专用控制系统等多项重大创新,已申报专利12项,实现2套工业应用。该技术的成功应用标志着我国成为目前全球唯一掌握柴油等重烃组分高纯度分离基础性关键技术的国家。

02.国际石油十大科技进展

1 表征页岩含烃有效孔隙度技术助力页岩油勘探开发

基于溶剂萃取和热萃取的方法不能准确地测量富含油页岩的含烃孔隙度(φHC)和表征烃的组成成分,也无法区分孔隙中的吸附油和游离油。表征页岩含烃有效孔隙度技术可有效解决上述问题。该技术已成功应用于分析墨西哥湾沿岸白垩纪页岩和西加拿大沉积盆地中生代页岩高成熟井的孔隙流体组成成分的详细分析,有效指导了页岩油井的勘探开发方案设计。

2 地下原位裂解降粘开采技术提高稠油开发效率

稠油地下原位裂解降粘高效开采新技术通过在储层中注入催化剂和氢气,实现稠油在地下发生热解化学反应,提高了稠油开采效率,并降低稠油炼制加工成本。是一项稠油开采颠覆性的创新技术。以北美油田现场应用为例,稠油地下原位裂解降粘高效开采新技术大大提高了稠油/沥青开发效率,降低了开采成本。与目前广泛使用的蒸汽辅助重力驱相比,桶稠油/沥青油的开发成本降低了6%,且二氧化碳排放量降低了10%,具有重大实用价值。

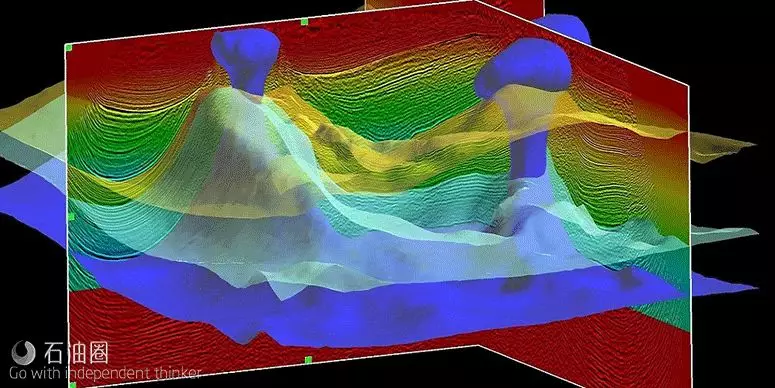

3 高效精细油藏数值模拟技术取得重大进展

高效地质建模与精细油藏数值模拟研究平台,将GPU(图形处理器)高效并行计算技术及智能优化算法融为一体,实现了千万至十亿网格节点的模拟,成功应用于全球油气藏开发方案快速设计和油气藏建模及数值模拟计算研究。与传统建模数模技术相比,新技术降低了人工调参的不确定性,节约了时间成本,缩减了决策周期,在全球200多家油气公司得到广泛应用。

4 分布式光纤声波传感监测技术应用快速发展

分布式光纤声波传感(DAS)技术利用光纤本身作为传感器进行信号采集,可以部署在深井或直接埋在地下、铺设在海底进行地震成像,在井中地震勘探、油气藏动态监测和微地震监测等方面的应用发展迅速,凭借高密度、全井段、高效、低成本、耐高温高压等优势,成为贯穿油井全生命周期中一项重要的新兴油藏监测技术。光纤DAS系统虽然还存在信噪比及横向敏感性较低等问题,但由于其高效的超高密度地面/井中地震数据采集与降低生产成本的优势,具有良好的应用前景。

5 随钻声电成像测井仪提升地质导向与地层评价精度

随钻声电成像测井仪可同时提供高分辨率电阻率图像、声波图像和井径数据,能够对天然裂缝、断层、成岩结核等地质信息进行准确和可靠的解释,优化完井设计;在复杂环境中提供井旁构造信息以协助实时地质导向决策,并为地质和储量评价提供依据。在墨西哥湾,结合随钻声电成像测井仪和随钻综合测井仪对低阻油层进行了评估,进而加速了墨西哥湾叠层河道砂岩储层的解释。

6 钻头导向技术实现水平井导向钻井的新突破

常规旋转导向钻井系统的导向机构位于钻头后方,限制了造斜能力及定向井段和水平井段的导向控制。新一代钻头导向钻井系统将导向机构集成在钻头上,可提高造斜能力,精确控制井眼轨迹,显著提高机械钻速。能应用于多种特定岩层,已在北美多个非常规油气田进行了超过500井次的应用,总钻深超过120万米。在美国DJ盆地项目中,实现29小时钻穿直井段+定向段+水平段,总进尺4609.5米,平均机械钻速159.4米/小时,创造该盆地机械钻速最快的新纪录。

7 长寿命导向螺杆钻具提速降本成效显著

在美国,为节约钻井成本,非常规油气水平井应用最多的导向钻井技术是导向螺杆钻具,使用旋转导向技术的只占大约30%。为延长导向螺杆钻具的使用寿命,更好地满足水平井一趟钻的要求,多家公司均推出了新一代长寿命导向螺杆钻具。长寿命导向螺杆钻具现场应用实现了高速钻进下一趟钻进尺3000米,与传统导向螺杆钻具相比,水平段一趟钻进尺增加40%,同时缩短钻井周期40%。该技术可广泛应用于地层相对简单、井底温度较低的情况,成为低油价下钻井提质增效的适用技术。

8 LNG薄膜型储罐技术引领储罐大型化发展趋势

LNG储罐的发展方向是大型化和超大型化。LNG薄膜型储罐技术于2015年首次认证用于陆地储罐,经过近年来持续改进,在增容、降本、省时等方面取得较大突破,具有自动化焊接率80%以上、建设周期短、罐容理论上没有极限、可减少10%—35%的投资等优点。目前,该技术应用于国际30余台储罐,我国也将应用该技术建设首个22万方薄膜型储罐。

9 塑料废弃物转化为柴油的新型催化剂成功实现工业试验

一家瑞士特种化工产品公司研发出新一代加氢脱蜡催化剂,并将该催化剂应用到塑料制柴油专利技术中。该技术可在超过300℃的高温下通过热降解反应将塑料废弃物转化为液态油,从而进一步转化为符合欧VI标准的高品质低凝点柴油,可在-34℃的超低温环境下保持低温流动特性。目前,该技术已在斯洛伐克一家工厂成功实现工业试验,并将应用到一家40吨/年的低凝柴油示范工厂。将塑料废弃物转化为优质清洁燃料,对于绿色可持续发展具有重大意义。

10 将PET聚酯酶降解为单体的新技术取得成功并计划投入运营

全世界每年生产近5000亿个PET聚酯瓶,传统的热机械回收再循环工艺无法解决彩色不透明PET聚酯瓶的回收问题,而法国一家公司将PET聚酯酶降解为单体的新技术,可以成功把彩色不透明PET聚酯瓶降解和再生。该工艺已在法国工厂完成了试运行,计划2023年建成一个全面运营工厂,预计年产能20万吨。这种新型酶降解技术被认为是有史以来第一次将PET聚酯或纤维完全降解为其合成单体的颠覆性技术,不仅有效解决塑料等难降解材料造成的严重环境污染问题,还真正开启了向循环经济的转变。

来源:中国石油报

未经允许,不得转载本站任何文章:

石油圈

石油圈