旋转导向钻井技术已经逐渐成为定向井、水平井钻井的主要工具,但主流技术依然以国外油服产品为主。在多年持续攻关下,国产自主创新技术现已取得多项重大突破,国内外技术差距正在逐步缩小。

作者 | 二丫

当前,油气勘探开发过程正面临的挑战日益严峻。在资源品质劣质化、勘探目标多元化、开发对象复杂化等愈发恶劣的勘探开发大环境下,我国油气勘探开发领域正在由常规油气资源向“三低”、深层及超深层、深水及超深水等非常规资源拓展。

而作为油气资源勘探开发过程中的关键环节,现有的钻井技术在应对上述挑战时却略显勉强。中石油经研院石油科技研究所总结出了“未来10年极具发展潜力的20项油气勘探开发新技术”,其中,“智能钻井技术”位列其中。

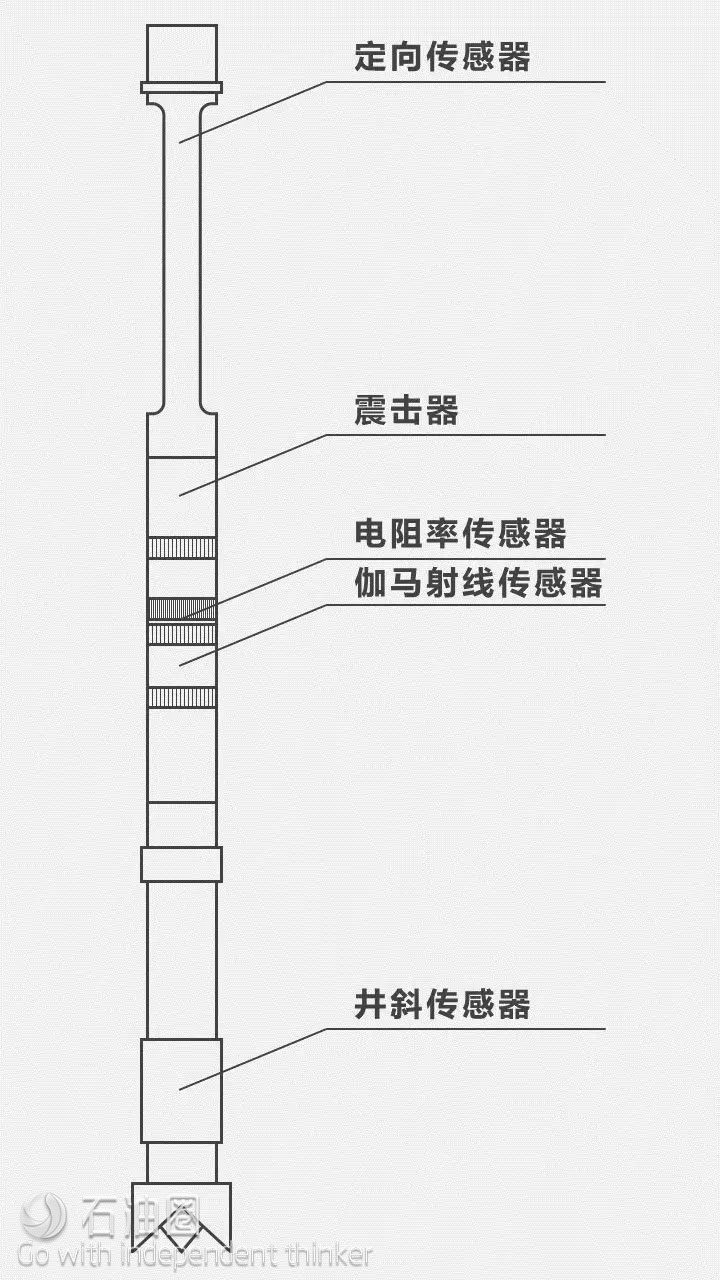

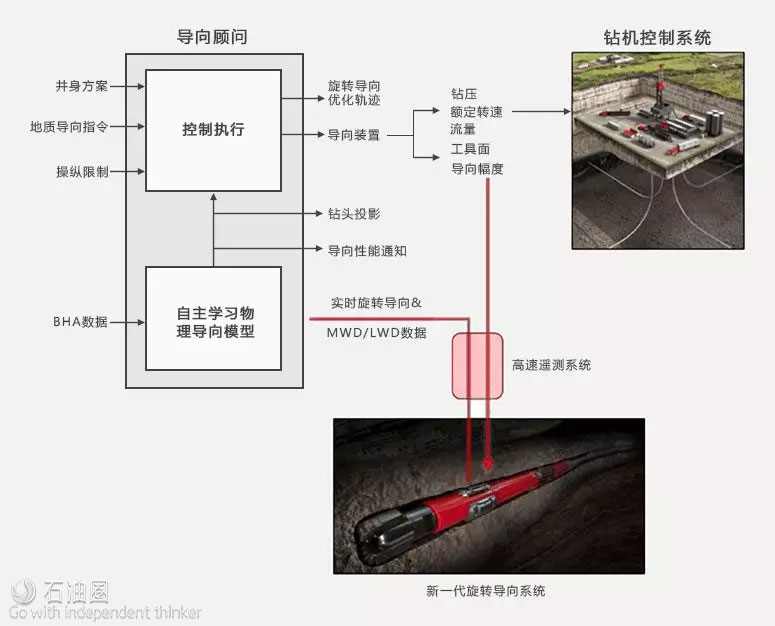

未来的智能钻井主要由智能钻机、智能导向钻井系统、现场智能控制平台、远程智能控制中心组成。智能导向钻井系统主要利用随钻数据的实时获取、传输与处理,通过井下控制元件对钻进方向进行智能调控,从而提高钻井效率和储层钻遇率。

作为页岩气开发的“芯片”式技术,旋转导向钻井尚且年轻,但实际上从上世纪90年代起,国际各大油服公司便相继实现了旋转导向系统的现场应用。经过20余年的技术发展,油服巨头均取得了阶段性进展,并形成了各自的核心技术体系(点击查看:五大油服的旋转导向系统大比拼)。

目前的主流旋转导向技术主要来自几大国际油服巨头,并基本形成了两大发展方向:一是以贝克休斯AutoTrak系统为代表的不旋转外筒式闭环自动导向钻井系统,这类系统以精确的轨迹控制和完善的地质导向技术为特点,适用于开发难度高的特殊油藏导向钻井作业;二是以斯伦贝谢PowerDrive系统为代表的全旋转自动导向钻井系统,这类系统以同样精确的轨迹控制和特有的位移延伸钻井能力为特点,适用于超深、边缘油藏的开发方案中的深井、大位移井的导向钻井作业。

各大油服核心技术对比

大宗商品价格暴跌给服务公司的定价和付款时间表带来了下行压力。无论何种程度的自动化规模提高,都可以改善前端的现金流。而在后端,实时和广泛的数据库报告功能则可以快速显示利润最高的领域。这些信息使公司可以专注于自己最擅长的领域,并调整或取消表现最差的业务板块。与维持或取消某个业务或是让更多人失业不同,所有这些措施的最终价值都可以改善企业的账本底线。

斯伦贝谢

斯伦贝谢是目前旋转导向专利数量最多的油服公司,其PowerDrive旋转导向系统包括推靠式(PowerDrive Orbit)、指向式(PowerDrive Xceed)和混合式(PowerDrive Archer)三种。

斯伦贝谢推靠式旋转导向系统由最开初的PowerDrive Xtra,升级到PowerDrive X5、PowerDrive X6,目前升级已经到PowerDrive Orbit。

PowerDrive Orbit

PowerDrive Orbit在斯伦贝谢的旋转导向系列产品中,造斜能力是相对较弱的(点击查看:PowerDrive Orbit旋转导向系统)。其工具耐高温150 ℃,狗腿度通常在(0~3°)/30m范围内,少部分地层可以达到(4°~5°)/30 m的造斜能力,但是由于侧向切削和井下钻具的不均匀转动引起的振动对PowerDrive Orbit的造斜能力影响很大,因此需要选择造斜能力强的钻头和简单的钻具组合才能实现上述指标。PowerDrive Orbit系统应用过程中全部部件全程旋转,能提供近钻头实时井斜和方位,提供近钻头伽马、方位伽马、近钻头伽马成像等参数及曲线,便于精确控制井眼轨迹,判断岩性及地层走向,实现在薄油层导向钻进。

PowerDrive Xceed

PowerDrive Xceed由发电总成(CRSPA)、电子元器件总成(CRSEM)、导向控制总成(CRSSA)组成,结构见下图。

PowerDrive Xceed系统在钻进过程中所有部件均为旋转状态,可实现在钻具转动时的全方位导向钻进,也可以放置于PowerPak螺杆钻具之下,共同组成附加动力旋转导向系统(VorteX Xceed)。Xceed旋转导向系统具有近钻头的井斜方位测量,其独特的指向式定向方式和固定的钻头轴向夹角使指向式旋转导向系统在保留了推靠式旋转导向系统所具有的优势之外,还提供了更高的造斜能力,造斜能力可以达到(5°~8°)/30 m,在一些高狗腿的三维定向井、水平井中能较好地发挥旋转导向系统的优势。工具耐高温150 ℃,最大允许转速350 r/min,最大允许堵漏液浓度为142.6 kg/m³,该工具目前只能通过改变泥浆泵的排量来发送指令,但可以通过MWD接收指令并转发给Xceed。

PowerDrive Archer

PowerDrive Archer主要优点是可以实现高造斜率要求,通过“推靠式”和“指向式”的优点结合,PowerDrive Archer 系统可以达到高达( 15°~17°) /30 m的造斜率,工具耐高温150 ℃。此外,基于Power-Drive X6系统精确控制单元的使用,可在钻井过程中有更大的排量选择范围。该系统保持了斯伦贝谢工具一贯的全旋转特性,同时,具有用改变排量和顶驱转速两种方法发送指令的功能。

PowerDrive VorteX

附加动力导向系统PowerDrive VorteX是旋转导向系统与大功率螺杆钻具和通讯短节CLINK组合在一起的的复合体。即在旋转导向系统和MWD之间,增加一根大功率螺杆钻具和一根通讯短节CLINK,钻头就获得了来自顶驱转速和螺杆钻具转速叠加的高转速,通讯短节把旋转导向系统测得的参数和曲线传递给MWD,MWD把获得的数据传递到地面计算机。这样不但可以获得因钻头转速增高带来机械钻速提高,还解决了实时获得旋转导向系统近钻头数据的通讯问题。

PowerDrive VorteX系统主要原理均为通过附加大功率螺杆钻具使钻头获得高转速,减少顶驱负荷; 在研磨性地层,减少钻具与地层、BHA与地层之间的磨损。由于钻头转速大幅提高,从而提高机械钻速,减少钻具、BHA和套管磨损,提高综合经济效益。

贝克休斯

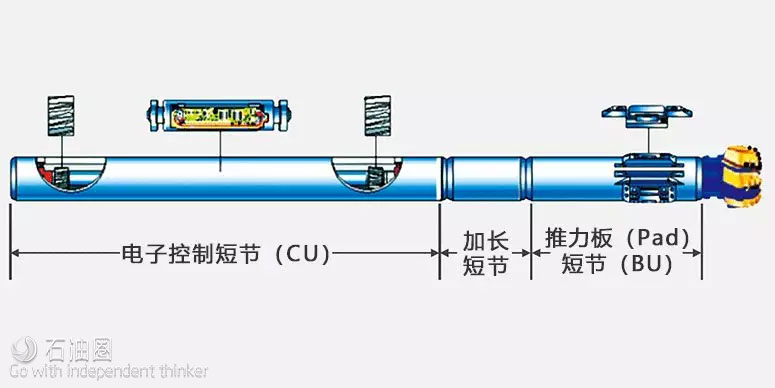

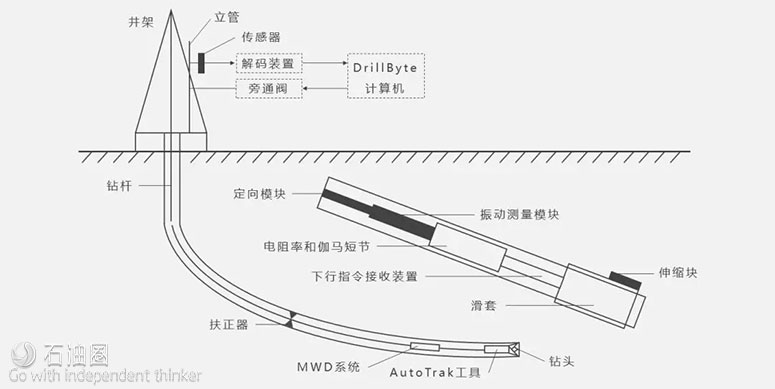

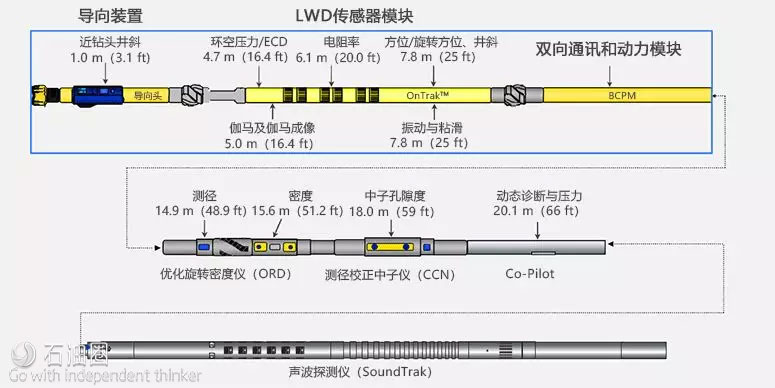

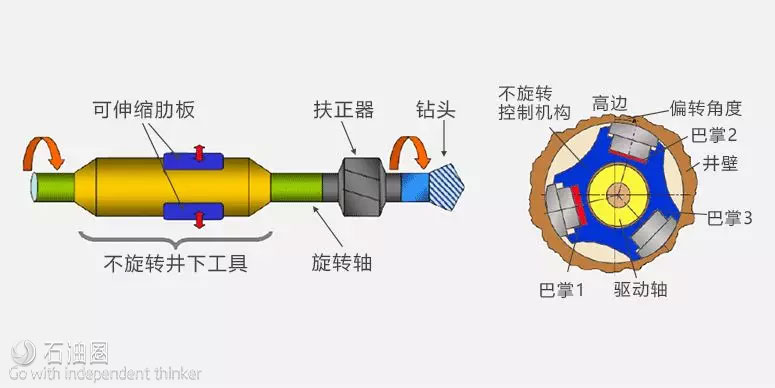

贝克休斯的AutoTrak不旋转闭环钻井系统(RCLS)是一种静态推靠式旋转导向系统,由地面与井下的双向通讯系统(地面监控计算机、解码系统及钻井液脉冲信号发生装置)、导向系统(AutoTrak工具)和LWD组成。

AutoTrak系统的井下偏置导向工具由不旋转外套和旋转心轴两大部分通过上下轴承连接形成一个可相对转动的结构。旋转心轴上接钻柱,下接钻头,起传递钻压、扭矩和输送钻井液的作用。不旋转外套上设置有井下CPU、控制部分和支撑翼肋。

AutoTrak系统工作中非旋转可调节扶正器滑套的不转是相对于钻头驱动轴而言,在旋转钻进过程中,该扶正器滑套处于一种相对静止的状态,从而确保钻头可以沿着特定的方向钻进。通过液压可推动活塞分别对3个稳定块施加不同的压力,其合力使钻具沿某一特定方向偏移,从而在钻进过程中使钻头产生1个侧向力,保证钻头沿这一方向定向钻进。

AutoTrak G3

AutoTrak G3的理论造斜能力为20° /100 m,它的近钻头井斜零长1.2 m,伽马零长5.54 m,井斜与方位零长8.54 m,该类型的工具除了提供另外两种工具的功能和作用外,它也能够进行相关的测量工作。这种第三代系统开拓了定向井钻井的新领域,包括地质导向和大位移井。该工具可以在旋转钻井过程中实现导向,改变井眼轨迹,并与地面实现双向通讯。

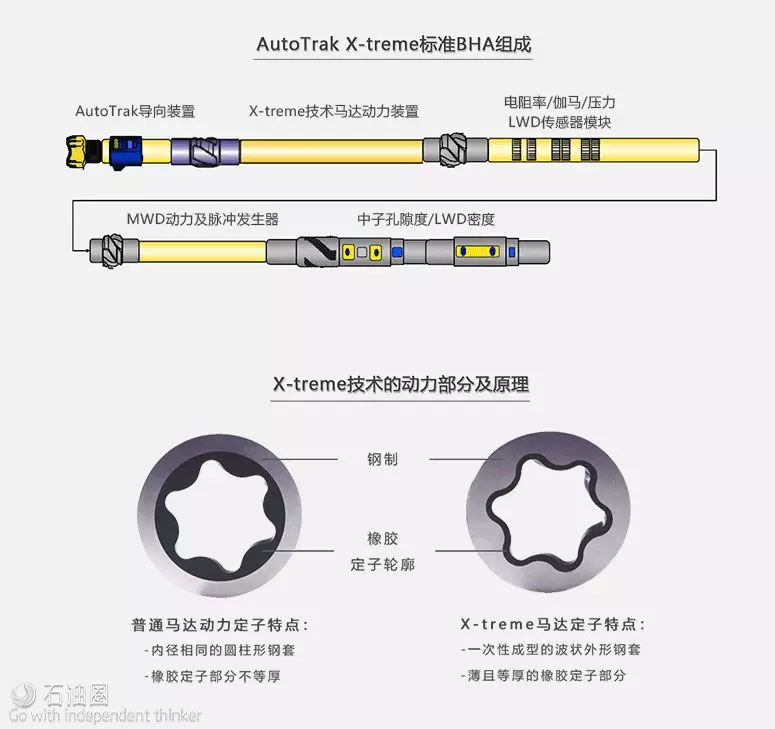

AutoTrak X-treme

AutoTrak X-treme是由井下钻井马达驱动的旋转导向系统。该系统综合了高动力马达和高速旋转闭环系统,并与导向装置实现双向通讯连接。在马达下的下部钻具组合更短。X-treme技术定子提供高扭矩,BHA可持续保持高钻速,额定最高转速可达到约400RPM。

AutoTrak eXpress

AutoTrak eXpress便携式旋转导向工具的理论造斜能力为24°/100 m,它的近钻头井斜零长为1.2 m,伽马零长为9.6 m,井斜与方位零长为10.8 m。eXpress的应用和发展是目前AutoTrak旋转导向系统中最为成熟AutoTrak的一类型。

AutoTrak Curve

AutoTrack Curve具有较强的造斜能力,专为陆地钻井设计。它的理论造斜能力为45°/100 m,它的近钻头井斜零长为2 m,伽马零长为3.74 m,井斜与方位角零长为6.81 m。该系统在传统导向系统的基础上,对导向力学、水力学和导向板进行重新设计,导向板能适应从软到硬以及研磨性等各种地层,BHA具有更强的柔性。AutoTrack Curve能够实现用一套钻具、一趟钻钻穿造斜段、稳斜段、着陆段和水平段。

哈里伯顿

Geo-Pilot

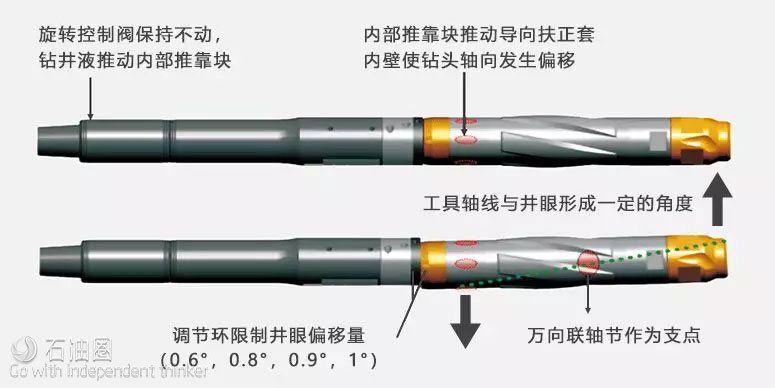

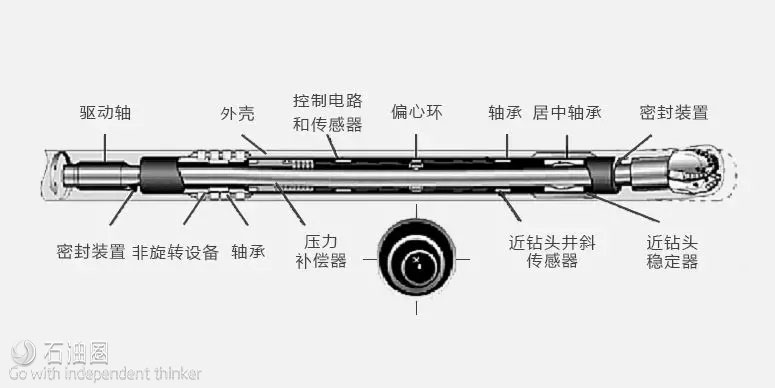

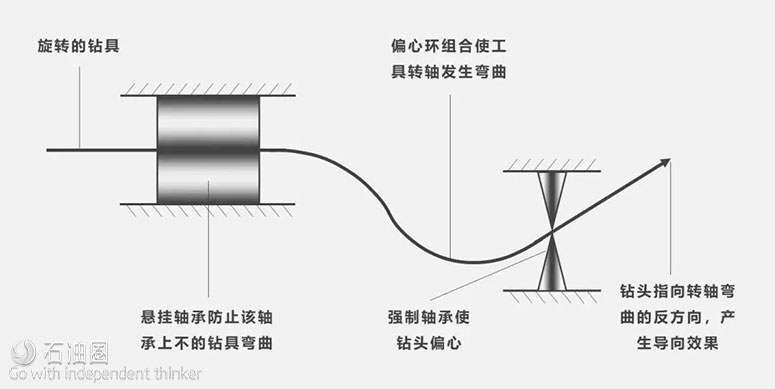

Geo Pilot旋转导向钻井系统也是一种不旋转外筒式导向工具,但与AutoTrak和PowerDrive不同的是,GeoPilot旋转导向钻井系统不是靠偏置钻头进行导向,而是靠不旋转外筒与旋转心轴之间的一套偏置机构使旋转心轴偏置,从而为钻头提供一个与井眼轴线不一致的倾角,产生导向作用。其偏置机构是一套由几个可控制的偏心圆环组合形成的偏心机构,当井下自动控制完成组合之后,该机构将相对于不旋转外套固定,从而始终将旋转心轴向固定方向偏置,为钻头提供一个方向固定的倾角。

该系统主要由驱动轴、外壳、驱动轴密封装置、非旋转设备、上下轴承、偏心装置、近钻头井斜传感器、近钻头稳定器、控制电路和传感器等部件构成。

Geo Pilot旋转导向钻井系统的最小造斜角为5°,设计造斜率为45°/100 m,扩眼最大狗腿度30°/100 m,最高转速250 RPM,最高工作压力206 MPa,最高工作温度175 ℃,非工作状态下耐温200 ℃。该系统适用于大摩阻、大转矩的大位移井和复杂程度较高的三维定向/水平井。

iCruise

2018年,哈里伯顿发布了全球首款智能旋转导向系统iCruise(点击查看:iCruise旋转导向系统)。该系统采用模块化设计,集成了先进的传感器、电子设备、复杂算法以及高速处理器,具备400 RPM和18°/30 m的造斜能力。iCruise智能旋转导向系统集成了自我诊断与分析和自动化钻井辅助决策功能,实现设备健康监控、优化井眼轨迹、管理井下振动等实时功能。

威德福

Revolution

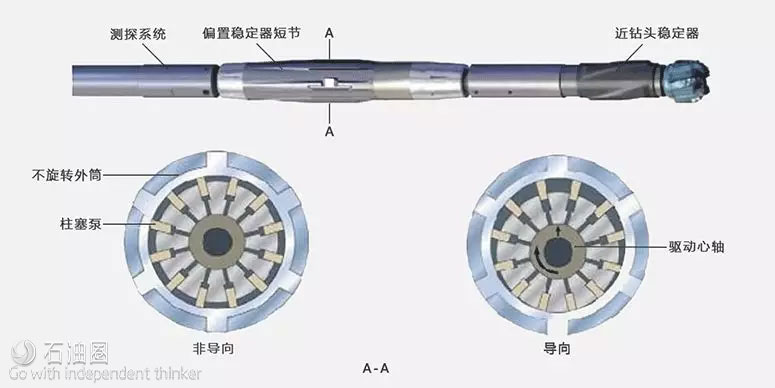

Revolution是一种指向式旋转导向系统,由控制系统和偏置稳定器短节2大部分组成,偏置稳定器短节由驱动芯轴、不旋转外筒和偏置机构等组成,驱动芯轴用于连接钻柱和钻头,传递钻压、扭矩和输送泥浆。偏置稳定器短节的动力机构是轴向均布的一组(12个)轴向方向的柱塞泵,依靠驱动芯轴的旋转带动起运动。

Revolution旋转导向系统的最大造斜率为10°/30 m,最高工作温度165 ℃,最高工作压力172 MPa,适用于5-7/8”至17-1/2”井眼。

Magnus

推靠式旋转导向系统Magnus的关键功能包括完全独立的衬垫控制、具有最低井底钻具组合(BHA)稳定性的全旋转偏置单元、实时BHA诊断和自动驾驶功能(点击查看:Magnus旋转导向系统)。该系统具有高造斜率,可以10°/30 m的狗腿角连续造斜,最高转速300 RPM,最高工作压力206.8 MPa,最高工作温度150 ℃,最大垂向分辨能力480 mm。Magnus旋转导向系统采用模块化设计,利用三个独立式推力块控制方位,可获得近钻头6 ft处的实时数据,具有实时诊断、自动稳斜和双向通信等功能。

国内技术现状

相比于国外已经发展了20余年,目前已经逐渐趋于成熟的旋转导向技术,国内在这方面的研究工作起步则相对较晚。近年来,面对油气勘探开发过程中的“卡脖子”问题,国内“三桶油”不断研究摸索,逐个攻关核心关键技术,目前已经获得了重大突破,且部分技术实现了现场应用,并取得了初步成效。

中国石油

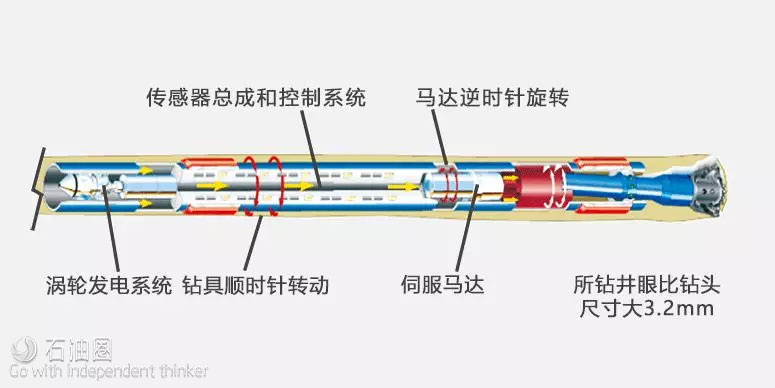

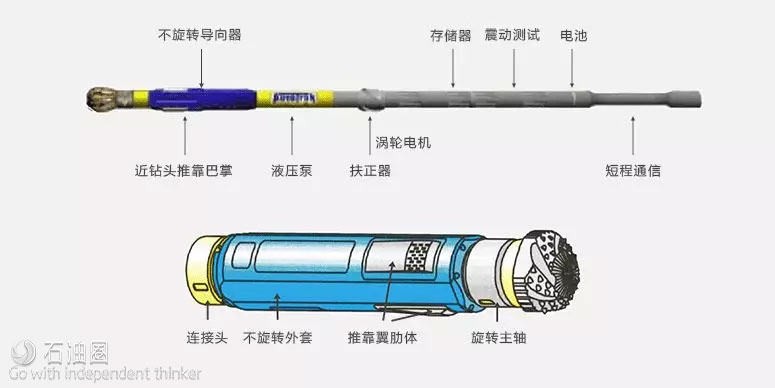

2019年,中国石油长城钻探自主研发的指向式旋转导向系统在辽河油田双229-36-72井完成水平井全井段现场试验,各项工程指标符合现场钻井条件要求,标志着我国自主研发的指向式旋转导向技术取得重大突破。2014年,长城钻探承担了中国石油集团重大科技专项“指向式旋转地质导向系统研制”,历时5年,攻克了伺服电机偏置导向控制、大功率井下发电、井下无线短传、控制指令下传、地面监控软件等关键技术,研制了国内首套具有自主知识产权的指向式旋转导向系统,完成了地面水泥靶模拟钻井试验和4井次现场功能试验,最大造斜率大于11°/30 m。

2010年以来,中国石油川庆钻探、航天科工、中国石油大学(华东)联合开展了“CG-STEER旋转导向钻井系统”研发,并取得了新一代CG-STEER旋转导向钻井系统在造斜率预测与调控领域的重大创新,造斜率由之前不足6.0°/30 m提高至10°/30 m以上。自2019年至今,新一代CG-STEER旋转导向系统已完成4口高难度页岩气水平井的造斜段和水平段钻井作业,累计进尺7758 m,创下了国产旋转导向系统最大造斜率11.2°/30 m,单趟钻最长寿命297 h、进尺1090 m等多项纪录。

中国石化

2019年,中国石化胜利石油工程公司随钻测控技术中心自主研发的SINOMACS ATS I型旋转导向仪器在胜利油区现场试验成功。在现场试验中,试验井段2070-2417 m,使用60%导向力钻进,造斜率达到4.2°/30 m,实现了对轨迹的高精度控制;采用快速脉冲数据编码,平均物理传输速率1.8 bps,下传成功率95%;一串旋转导向工具总进尺347 m,累计工作时间52小时,地面监控、双向通讯、随钻测量和井下导向控制四大模块均达到理想效果。

在国内技术尚未成熟、国外技术服务价格昂贵的窘况下,中国石化胜利石油工程公司钻井院钻井信息中心成功研发了成本更低、功能比肩传统旋转导向的“滑动钻进钻柱双向扭转自动控制技术”,即TORSION DRILLING-钻柱双向扭转控制系统,其核心功能包括降低摩阻、减轻托压、自动控制工具面、快速摆放工具面等。自2019年以来,该系统已在黄河钻井、渤海钻井、胜利西南分公司等单位累计推广应用12口井。

中国海油

中海油服自主研发的Welleader旋转导向钻井系统可以在钻柱旋转的同时实现井眼轨迹的自动控制。系统通过精准的导向力矢量控制实现钻头姿态的快速响应,具有高精度近钻头井斜角及工具面角测量能力,能够实现井斜自动闭环控制,可适应复杂地层条件及钻井条件。Welleader近钻头测量模块位于钻头后1.3 m以内,实钻造斜率约6.5°/30 m。Welleader可与Drilog无缝衔接,实现实时决策。

结束语

近年来,勘探开发环境恶劣、国际油价持续低迷以及外来技术强力冲击的多重压力,推动了油气行业针对类似旋转导向钻井等智能化技术的快速更新和广泛应用。旋转导向技术在钻探作业中的比重逐渐加大,发展和完善国产化旋转导向系统已经成为行业技术发展的重中之重。

虽然国内的旋转导向技术近几年取得了重大进展,但暂时还未实现自动化、多元化、高效化的应用,与国外成熟技术仍存在一定差距。未来应加大研究力度,密切关注先进旋转导向技术发展,持续研发、优化和维护具有自主知识产权的创新技术,针对现存的核心技术问题进行重点攻关,大力推动国产化旋转导向技术在油田现场的大规模应用。

未经允许,不得转载本站任何文章:

石油圈

石油圈