一种新型钻井优化技术成功应用于巴西深水盐下盐岩储层。

编辑 | 大安

巴西近海发现的大部分油气资源均位于盐下地层,如何经济有效地开展钻探活动成为焦点问题。盐下盐岩是由非均质碳酸盐岩和其他沉积地层交叠形成的地质岩层,多含硬质硅酸盐结核和低孔隙度坚硬岩层,导致地层强度极高,给钻井工作带来诸多挑战。

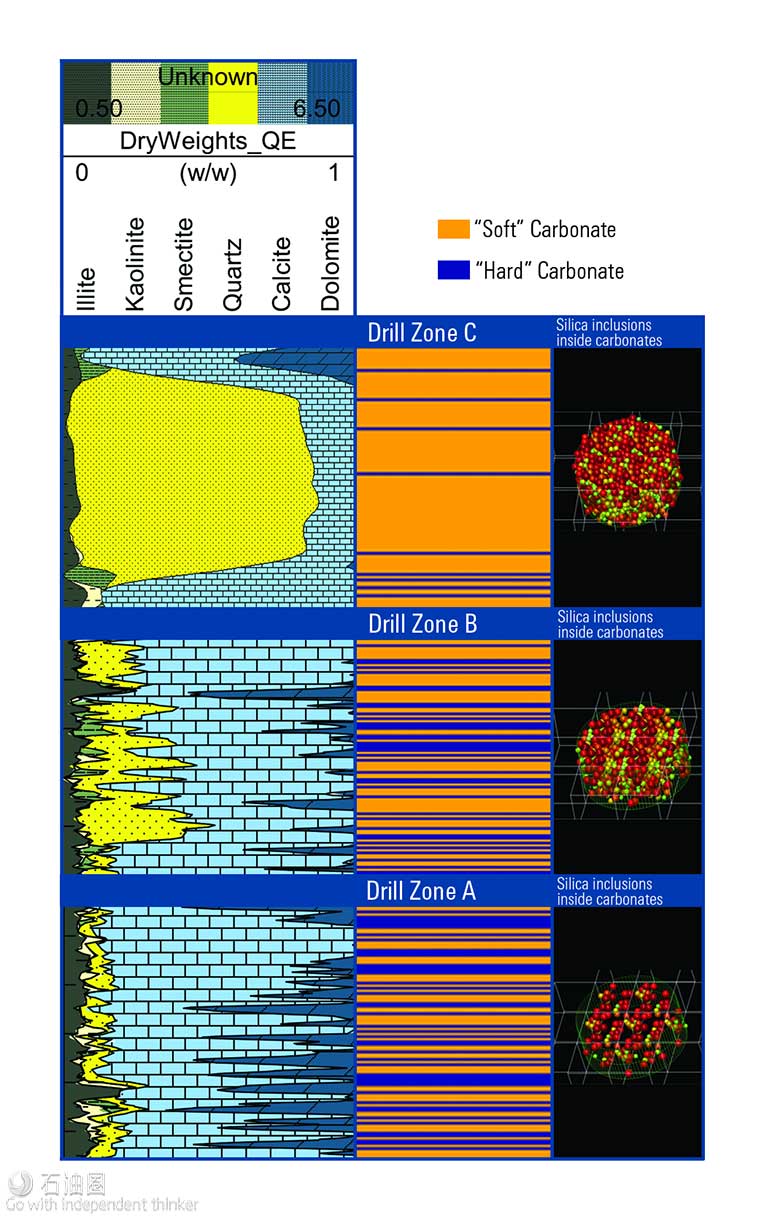

如图1所示,地层划分钻井是一种新型工艺流程,它利用测井电缆的光谱学特性,并结合技术专长,将实际的钻井场景移植到虚拟地层中,用于确定碳酸盐岩独有的非均质性。(消息来源:斯伦贝谢)

盐下盐岩储层利用各种类型的钻头和钻具组合进行钻探,通常会使钻削系统产生较高的横向振动和卡/滑风险,进而导致PDC刀具损坏、井底钻具组合失效、井斜失稳以及较低的ROP。在储层段钻进时,钻头通常会出现钝化现象,比如外区磨出环形槽或最内侧的切削单元被磨平。这些磨损条件通常与钻井动力学有关,也证实了高非均质性地层的撞击倾向特征。当前的一个主要挑战是如何实现一趟钻快速(ROP参数优)钻达目的深度。

斯伦贝谢和巴西国家石油公司联合开发出一种降低钻井成本的方法,该方法受到岩石分型法的启发,通过结合4D建模和仿真,开发出一种适合于特定目的的钻头设计解决方案。这些互补的工作流程在开发位于巴西Santos盆地的超深水Buzios油田的勘探活动中得到了应用。该方法助推了定制化钻头设计的发展,其具有改进的切削结构和动态稳定性,在盐下盐岩储层钻进过程中,有效提升了工具的整体性能。

地层划分钻井

地层划分钻井是利用岩石分型来确定碳酸盐岩独特的非均匀性和异源性的一种新应用,研究初衷是为了更深入地探明钻井表现差的物理原因。由于A层的最佳钻井参数可能不适用于B层,因而全面了解各个分层的产状、特征及厚度等信息对钻井优化来说意义重大。

该方法包含一个综合性的工作流程,便于集成从钻井、测井和取心作业中获得的大量多井数据,从而获得相关的钻井关键信息。基于给定的钻井系统通过各个分层的性能表现,从钻井优化的角度,为地层划分提供基准路径,进一步指导新的工程方案设计。图1所示为一个虚拟的碳酸盐岩地层,通过结合集成动态设计与分析平台而创建,目的是重现盐下碳酸盐岩地层的钻井情况。

基于钻井分层工作流程中获得的地质属性信息,借助集成动态设计与分析平台,建立工程模型。先进的4D钻井动力学模型可预测钻削系统的实时振动和卡/滑风险,使工程师能够优化钻头设计和钻柱配置等钻井参数。此外,该模型在虚拟环境中模拟了钻井交互作用,以预测钻头性能,同时规避了费用高昂的现场试验流程,并获得了预期的首次应用结果。所有模型通过理论计算、商业有限元分析、室内钻井试验、全尺寸钻机试验和搭配MWD或井下钻井动态传感器的现场试验等环节进行了广泛验证。

盐下盐岩地层的钻头设计建模

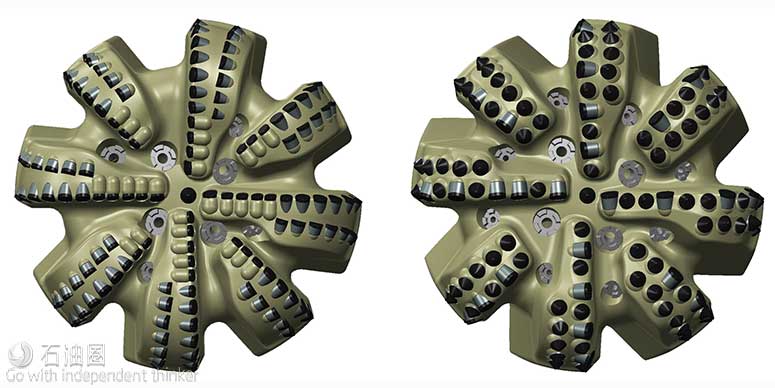

集成动态设计与分析平台为特定应用的钻头设计创建了一个模型,以优化钻井效率,追求的目标是一趟钻钻完整个储层段。模型开发出两种新的切削结构,以有效应对油田内部的碳酸盐岩复杂性。图2所示为两个具有锥形金刚石切削齿的特定用途钻头,该切削单元旨在提升工具的钻进性能与耐用性。

新型钻头通过结合3D几何学设计原理,采用锥形切削齿,能够在坚硬地层中有效提高ROP和钻井进尺。它的切削齿是由合成金刚石材料制造而成,厚度是传统PDC钻头的两倍,具有优异的耐磨性和抗冲击性。与传统的PDC刀具相比,锥形刀具对地层施加了高度集中的点载荷,使刀具能够更有效地破碎高压缩强度的岩石,同时产生更小的扭矩和振动。

图2所示,利用集成的动态设计和分析平台,斯伦贝谢设计了两种专用钻头,以解决Buzios油田的碳酸盐岩复杂性难题。左侧钻头只在工具中心镶嵌有一颗“毒刺”锥形金刚石切削齿,右侧钻头的“毒刺”切削齿则是散布于各个刀翼。(消息来源:斯伦贝谢)

新型钻头的设计目的是提高进尺和ROP,保持定向控制,并在具有挑战性的钻井应用中实现冲击和振动水平的最小化。根据单井钻遇地层情况的不同,钻头选择可提供最优化的切削结构。通过钻前模拟,将基准钻头与新型钻头的作业性能进行对比,仿真结果显示,后者的冲击和振动水平下降了40%,ROP提高了57%。

结果

通过结合应用地层划分钻井和基于模型的定制化钻头设计的方法,Buzios油田钻井优化的目标得以实现。使用特制的钻头钻打12¼井眼,前后共进行了8次“实战演练”。除首次外,剩余7次均是一趟钻钻达目的深度。最后一趟钻的平均ROP达到27英尺/小时,较常规钻头的ROP参数要高出197%,并一次钻达1716英尺的区间目的垂深。基于新型钻头优异的性能表现,它为Santos盆地盐下碳酸盐岩储层钻打12¼井眼设定了新的英尺成本基准。

通过优化钻头设计与钻进性能,巴西极具挑战性的盐下碳酸盐岩储层钻井难题得以攻克。该定制化钻头设计系统适用于任何钻井环境,可应用于不同的油田和地理位置。

未经允许,不得转载本站任何文章:

石油圈

石油圈