智能完井技术,优化建井周期。

编辑 | 大安

巴西盐下非均质碳酸盐岩油藏通常具有较厚净产层、高产量、高注入速度及高井筒流动保障风险。本文讨论了智能完井技术(以下简称IWC)在桑托斯盆地盐下丛式井(以下简称SBPSC)中的应用。由于采用了智能完井技术并引入了一些优化措施,建井周期得以减少到初始井的50%以下。

简介

SBPSC所处海域水深1900~2400米,属于超深水海域,距离里约热内卢约290公里,油藏位于巨厚盐层下,部分区域盐层厚度达2000米,钻完井作业难度大、费用高。从SBPSC开发的初期开始,IWC就已经发挥了至关重要的作用,不仅可以改善油藏管理效能,还可以凭借优化的系统能力来应对油藏开发的不确定性。然而,鉴于完井设计的复杂性,IWC的广泛应用也给钻完井工程团队带来了诸多挑战。对任何工程项目来说,将油井建设成本和风险降至最低都是至关重要的,而在超深水中,这一点更显关键。

智能完井系统

开展内部风险评估,以确定第一个开发生产项目的最佳解决方案。巴西盐下碳酸盐岩油藏主要采用套管射孔智能完井,分2~3个完井层位,采用直接液压控制方式在多个完井层位中远程启动井下节流阀(以下简称ICV)。该技术最为成熟,应用最广。然而,由于为SBPSC项目设计的湿采油树(WT)包含多个控制系统,在规划阶段需要着力解决这些额外的集成问题。在使用前,必须开展广泛的集成测试,以确保每个接口在生产阶段都能正确工作。

在大多数钻完井项目中,都会考虑组下9⅝英寸或9⅞英寸的生产套管,这样允许使用更宽泛的完井设备,包括IWC组件。大直径配件的使用为生产管柱提供了处理更高机械负荷的能力,这在管柱不配备伸缩接头的情况下,是一项重要选择。

完井管柱一次组下完成,无单独的下部完井系统。这种整体化设计避免了使用井下连接,并允许在部署期间连续下入控制线,以便在安装期间对设备功能进行全面测试。

在各个井段的完井管柱内都安装有井底温度压力计,用于监测油管和环空的温度、压力变化。对有两个分层的生产井,会设置三个化学药剂注入点。两个位于ICV的上游,通过在环空注入阻垢剂来防止阀门结垢。这些化学药剂注入点在井的生产过程中尤为重要,对于碳酸盐岩储层,井下结垢风险较大,后期储层见水易出现CaCO3和BaSO4等无机垢沉淀,进而影响ICV的开关。一旦ICV被堵塞,会导致阀门的压力下降。第三个化学药剂注入点位于上部封隔器的上方,注入到生产管柱中,可用作第二套化学药剂注入系统或作为主要化学药剂注入系统的备用系统。

增产挑战

对碳酸盐岩储层(如SBPSC油田)来说,需要解决的一个主要问题便是实现井筒分段的酸化施工全覆盖。为了有效解决酸化过程中酸液分布不均匀的问题,酸化工程师在上部和中部分段的底部分别配置了一个机械滑套阀,同时考虑了下部分段射孔段的机械通道。这些附加的通道可在每个井段的下部注入少量体积的酸液,从而在每个井段内构造一个高渗透带。

通常,在下部井段内,利用连续油管在射孔段的下部注入酸液。这样操作的目的,其一是增强注酸位置的针对性,其二是通过后期注入足量盐水,从而将酸液顶替至井底。

基于首轮完工的几口井,油气增产专家能够对若干种酸化施工改进措施或简化方案进行评估。在一些井中开展DST油气井中途测试是十分重要的,通常可以利用生产测井工具来帮助评价措施处理的效果。

预期增产技术

实施连续油管作业和钢丝作业,会增加施工的复杂性、风险系数及成本投入。因此,在安装湿采油树后进行过油管作业,会对井的生产周期和作业成本有显著影响。最初,运营商未在其油管挂部署系统中使用海底干预采油树(以下简称SSIT)。但是,当SSIT应用于SBPSC井时,工程师能够尝试不同的增产措施。除了可以在不安装WT的情况下进行连续油管作业外,该系统还可以将流体循环到井底,并在钻井隔水导管中产生回流。

一旦测试和应用成功,接下来使用SSIT完成的井将无需使用连续油管,而是使用专用船舶来安装WT。这种建井程序被称为预期增产。

考虑到SSIT系统的可用性有限且成本高昂,为了进一步优化油井建设程序,完井团队尝试在不使用该系统的情况下开展作业。正如在完整论文中所述及的,在不使用SSIT的情况下实施预期增产流程,几乎所有井的WT都是由专用船舶完成安装,每口井的完井工期约缩减10天。在撰写本文时,该方法已在50口井中得到推广应用,总工期约节省500天。预期增产技术代表了SBPSC井完井方式的创新,对工程预算的影响最为显著。

在生产阶段应用IWC

在SBPSC中部署了IWC系统的百余口井中,超过70%的井已经投产。IWC系统已推广应用于油藏主动管理及被动管理中。

在这些油田的生产阶段,已经发现了关于IWC系统的一些异常和故障。这通常与ICV不正常动作响应或其他一些阀门的循环困难有关。此类事件通常与其中一家供应商的系统中使用的液压渐进开启模块的假定故障有关。为了尽量减少发生此类故障,运营商优化管柱结构,减少井内ICV的多处使用,优先采用简单化设计。在选择部署ICV时,运营商还综合考虑了部分油田生产井的结垢风险。

运营团队还遭遇了一些ICV被卡住或存在泄漏的状况,以及一个已确认的控制线故障问题。最后,在两个注气井中,气体通过控制线运移至WT海底控制模块,造成控制线堵塞。为了避免此类故障再次发生,特意在控制管线内保持正压,这样可防止注入井内发生油气运移。

应用成效

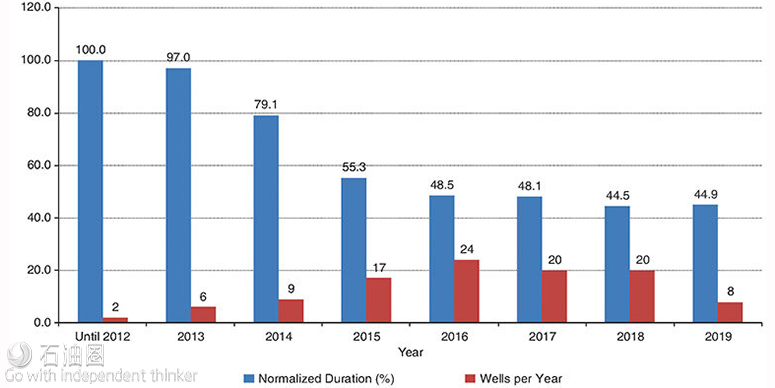

在SBPSC完井阶段,巴西国家石油公司通过配置智能完井设备,收获了显著且稳定的成效。图1所示为2012~2019年间,归一化平均建井周期及年均建井量,并将2012年两口井的平均建井周期设定为100%。与2014年之前完成的8口井相比,建井周期缩减了50%以上,这对SBPSC的开发项目产生了显著影响。在最初的项目中,建井成本几乎占到项目预算的50%,但由于钻完井工期的大幅缩短,这种情况发生了巨大变化。

未经允许,不得转载本站任何文章:

石油圈

石油圈