利用高性能并行模拟和商业云计算等先进手段,提出了油田联合开发和井控优化的生产流程。

编辑 | 大安

在优化油田开发方案的过程中,由于控制参数众多、模型复杂以及地下不确定性较大,使得该工作极富挑战性。在本文中,作者通过利用高性能并行模拟和商业云计算等先进手段,提出了油田联合开发和井控优化的生产流程,并通过海上油田模拟开发演示了其应用效果。

生产流程优化建议

闭环或实时油藏管理是描述油田开发优化的常用术语。其核心理念是利用数值模拟技术,以油田生产系统为对象,将数据同化(即历史拟合)和生产优化两个过程相结合,通过不断吸收和同化观测数据来更新油藏地质模型和确定油藏流体的分布,并采用优化控制算法对油田开发进行生产优化,确定油水井的最优生产制度,实现油藏开发效益的最大化。这些过程不是单步执行的,而是在油藏生命周期中迭代执行的。本文的重点是描述在给定的地下不确定性范围内,通过动态优化开发方案来实现经济效益的最大化。

在考虑地下不确定性和约束条件的基础上,作者提出的生产流程系统规划了地面设备、钻井数量、井眼轨迹、钻井程序和完井方式等方面。作者通过应用新一代油藏模拟器和商业云计算平台,探索在合理的时间及成本约束下实现油田优化开发的可能性。高性能模拟器与具备无限扩展性的云计算平台强强联合,为油田联合开发优化提供了契机,而且无需减少控制参数的数量,从而使研发的生产流程能够应用于各类油田的开发。

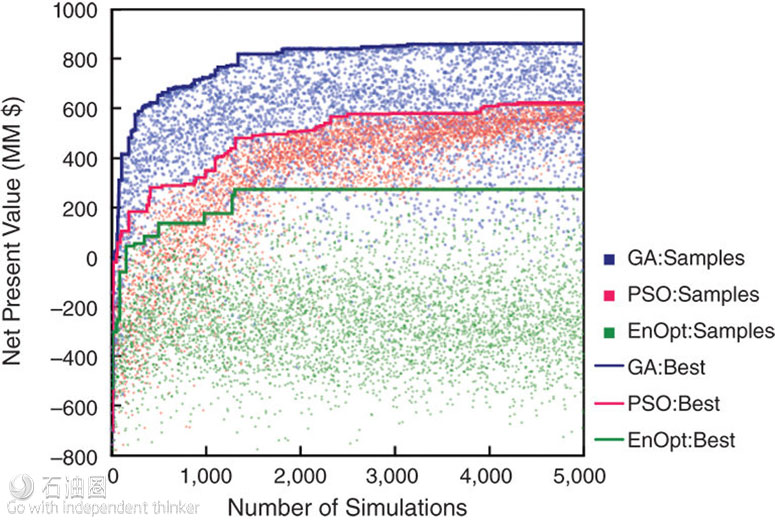

优化生产流程被应用到Olympus油田(属于合成型北海油藏)的开发模拟中,这是由荷兰应用科学研究组织推出的标杆管理优化项目。研究目的是通过控制生产平台的数量、位置,注入井、生产井的数量以及它们的井眼轨迹和钻井程序,来改善油田运营20年后的净现值(NPV)。控制参数繁多与地下情况的不确定性,使得油田开发的优化过程充满挑战性。研究团队先后对遗传算法(GA)、粒子群优化算法(PSO)和基于集成的优化算法(EnOpt)进行了测试,并比较了它们的优化性能。研究表明,采用混合整数遗传算法,可以获得NPV的最优值。

基于高性能并行模拟器和云计算平台,通过运行超过万次的油藏数值模拟,得出在井位部署、井眼轨迹、钻井程序等方面的优化结果。与优化后的油田开发经济价值增长量相比,用于支持商业云计算服务的预算成本几乎是可以忽略不计的。所开发的生产流程和参数设定技术在井眼轨迹构型与完井设计等方面具有灵活性,可应用于一次采油和注水开发等阶段。

首先要界定控制参数、约束条件、经济价值和预期目标等方面内容,便于后续描述油田开发优化问题。然后,提出油田开发优化生产流程,包括基础设计设置、决策变量参数化以及所有开发设计参数与井控参数联合优化的可行性。针对油田开发优化问题,研究团队对三种优化算法进行了测试与评估,并通过展示生产流程优化结果对研究成果进行了总结。在地下情况不确定的基础上,通过应用推荐的生产流程,可以获得油田开发最优方案,进而实现NPV最大化,并且没有负值风险。数千次模拟运行的优化测试,佐证了应用计算软件可以获得的强大工作效率。通过获取的大量图表、平面图、屏幕截图及表格数据等资料,可详细说明可达目标、约束条件、生产流程和预期结果。

结论

内置前述三种优化算法的油藏模拟软件,对地面设备、注采井数量、井眼轨迹、完井方式、钻井程序及井控等方面参数进行了系统性优化,进而得出了改进的NPV曲线(参见图1)。

文中提出的生产流程兼具灵活性与通用性,可应用于各种类型油藏的开发设计,其中包括经济价值、井位类型、完井设计和钻机调度等方面的客户制输入。

通过灵敏度分析,研究参数变量对目标函数的影响程度,进而确定出可以优化的参数。

本研究成果消除了地下不确定性对油田开发优化的影响,并提出了一种连续化的不确定度优化方法,进而得出了一个稳健的油田开发方案。

该研究充分表明,利用商业化计算平台可以解决复杂大型油田的开发优化难题。然而,油藏地质建模和数值模拟过程中参与运算的数百万个网格需要占用大量的设备资源,因而如何减少计算负载仍是一项技术挑战。

未经允许,不得转载本站任何文章:

石油圈

石油圈