截至目前,中国石油累计建成各类数字化井14.4万口、站9804余座。长庆、塔里木、西南、大港、青海、吐哈、冀东等10个油气田基本实现全覆盖,初步实现了数字化、可视化、自动化。

作者 | 中国海油数字化先锋营

近年来,油气行业为了解决勘探难题,解决低油价等问题,国际石油公司纷纷与IT巨头联手,加大信息化应用, 促进企业的数字化转型。据2018年发布的《BP技术展望》预测,到2050年,油气行业有25%的增量和三分之一的成本消减是通过数字化实现的。油气公司将更多地通过信息化手段实现增储上产。

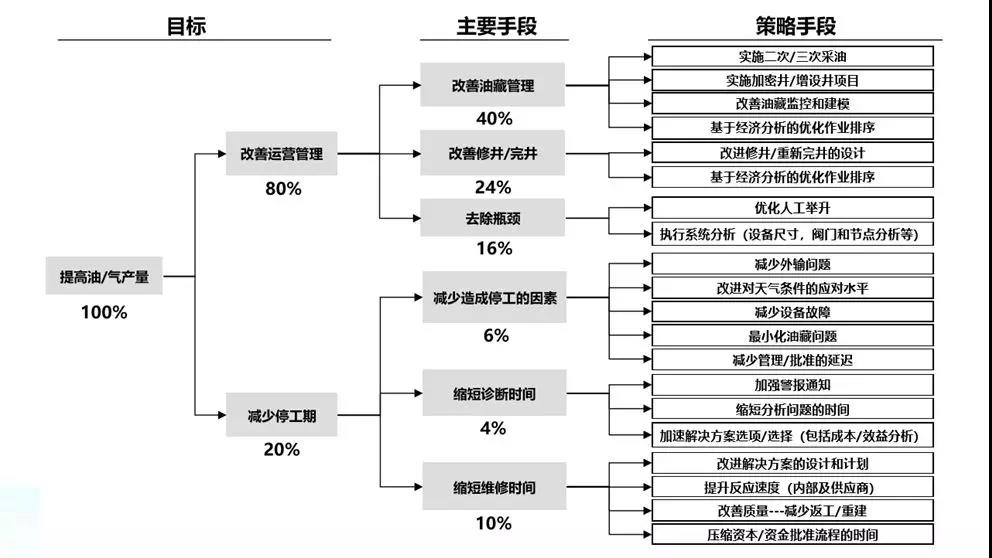

国际知名管理咨询公司埃森哲基于其对上游信息化的多年咨询和实施经验,综合统计了几十家国际先进油公司的信息化成果,提出了以下油田信息化收益划分图,通过油田数字化信息化改善油藏管理、修井完井等手段,可以改善80%运营管理,通过数字化减少停工因素、缩短诊断时间,可以减少20%停工期,从而整体实现提高油气产量。

点击可看大图☟

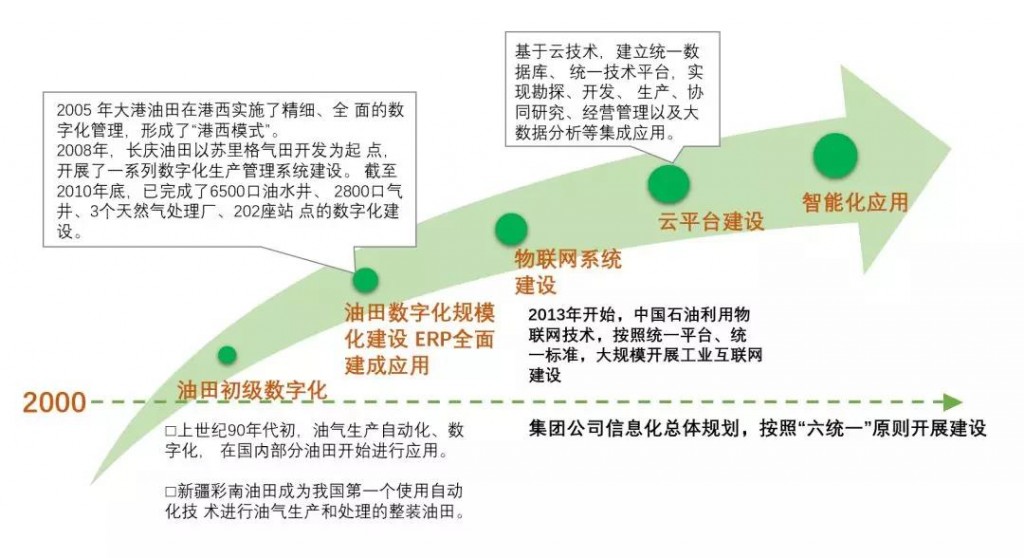

从2000年至今,中国石油上游信息化建设经历了五个大的发展阶段,目前已全面进入智能油田建设时期。

中国石油上游信息化建设推动了它的数字化转型。截至目前,中国石油累计建成各类数字化井14.4万口、站9804余座,约占中国石油井、站总数的52%和43%,其中长庆、塔里木、西南、大港、青海、吐哈、冀东等10个油气田基本实现全覆盖,初步实现了数字化、可视化、自动化,取得了显著的经济和社会效益。

长庆油田的数字化建设

从上世纪90年代年开始,中国石油开始对油气生产自动化、数字化进行探索。新疆彩南油田成为我国第一个使用自动化技术进行油气生产和处理的整装油田;2005年大港油田在港西实施了精细、全面的数字化管理,形成了“港西模式”;2008年,长庆油田以苏里格气田开发为起点,开展了一系列数字化生产管理系统建设。

长庆油田是数字化油田建设的典型代表,已建成涵盖公司、厂、作业区的生产运行、调度指挥、应急管理等的多级信息化体系,形成了“三端、五系统、三辅助”的数字化油田整体架构。

长庆油田的数字化前端、中端与后端系统的具体内容:

1.前端:

面向生产工艺过程数据采集和工业控制,以SCADA做为油气生产物联网技术核心,围绕“井、线、站一体化”“供、注、配一体化”,使油气水井与场站实现标准化、网络化、数字化管理。

2.中端:

面向整个油气生产的过程组织与协调,主要由数字化生产指挥平台做支撑。涵盖公司生产运行调度、安全环保监控、应急抢险指挥、生产辅助保障和远程紧急控制5大子系统、45个功能模块,累计访问量7百万次。

3.后端:

面向整个油气勘探开发工程研究,主要由地质综合研究一体化协同平台、钻完井压裂工程设计平台、三维可视化地面工艺设计平台做支撑。

截至目前,长庆油田实现了12个采油厂的79个作业区、1328座站点、35264口油井、15131口水井的数字化建设,数字化覆盖率达到90%。4500座井场实现无人值守。实现了6个采气厂的31个作业区、16个处理( 净化)厂、281座站点、6377座井场、8195口气井的数字化建设,数字化全覆盖。其中195个站点实现无人值守。在生产规模不断扩大的前提下,企业用工总量得到较好的控制,劳动效率显著提升。2008~2015年人均油气当量由295吨增加到759吨,提高了157%;单井综合用人由2.99人降为0.88人。

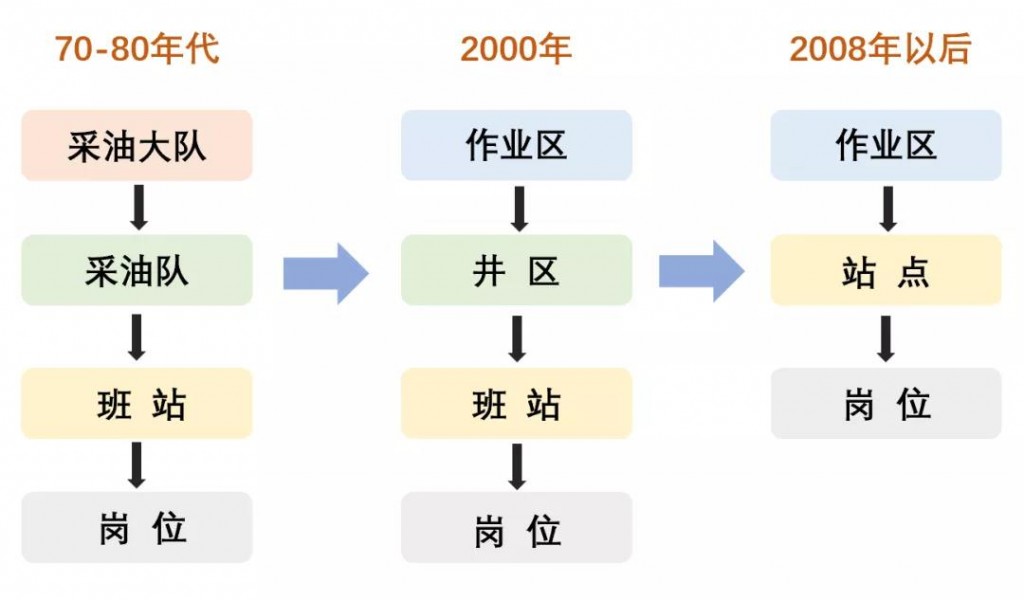

长庆油田的数字化管理逐步改变了传统的劳动组织架构和生产组织方式,进一步提升了安全环保水平,切实减轻了一线员工劳动强度,改善了员工的生产生活条件。

1 构建了新型管理模式

撤销老油田采油井区400余个、集输大队5个,采油作业区管理层级由过去的“四级”简化为“三级”,部分作业区实现了作业区-岗位的“二级”管理模式,实现了组织机构的扁平化。

2 实现了生产工艺的简化优化

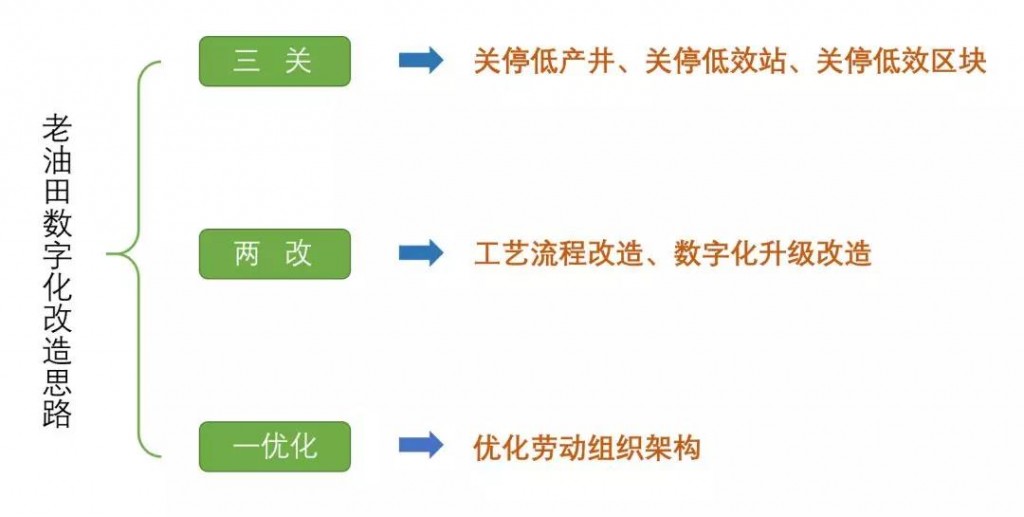

针对老油田的“关、停、并、转、减” 完成了安塞王窑、侯市,陇东南梁、华池、靖安虎狼峁等36个老油田区块的数字化改造,关停站点57座,应用数字化增压集成装置69座,减少管线1034公里,精简用工743人。

物联网在数字油田的应用

数字油田存在的主要问题:规范不统一、接口不标准、缺乏统一管控平台、数据不能共享、集成应用难度大,重复投资严重、智能化程度低、生产管理水平有待进一步提高。中国石油在“十二五”期间统一规划设立了“油气生产物联网系统(A11)”项目,并于2010年开始进行可行性研究,2013年1月项目正式启动。A11项目是集团公司“十二五”信息化重点建设的“三大标志性工程”之一。

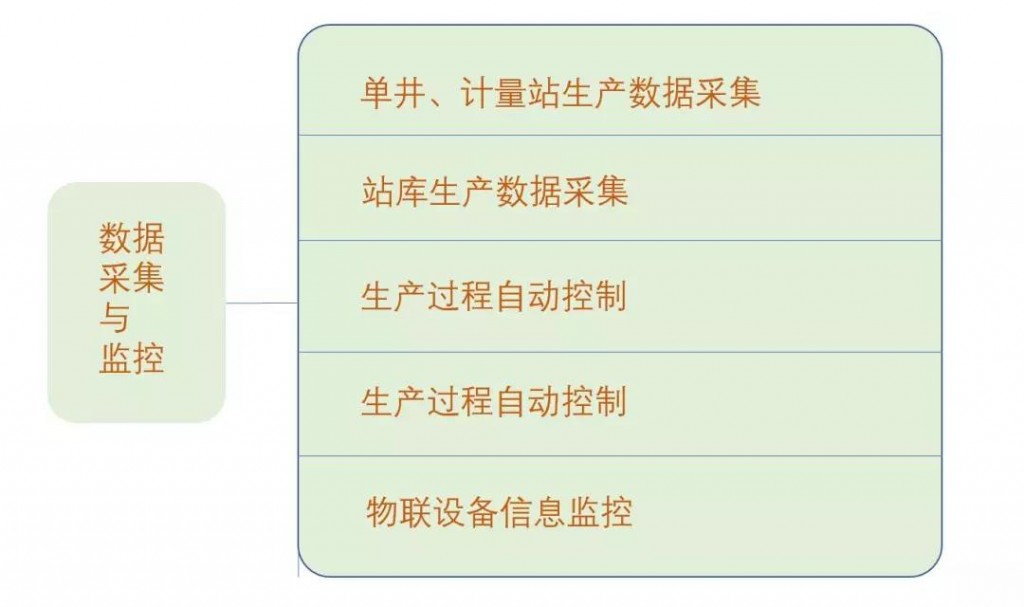

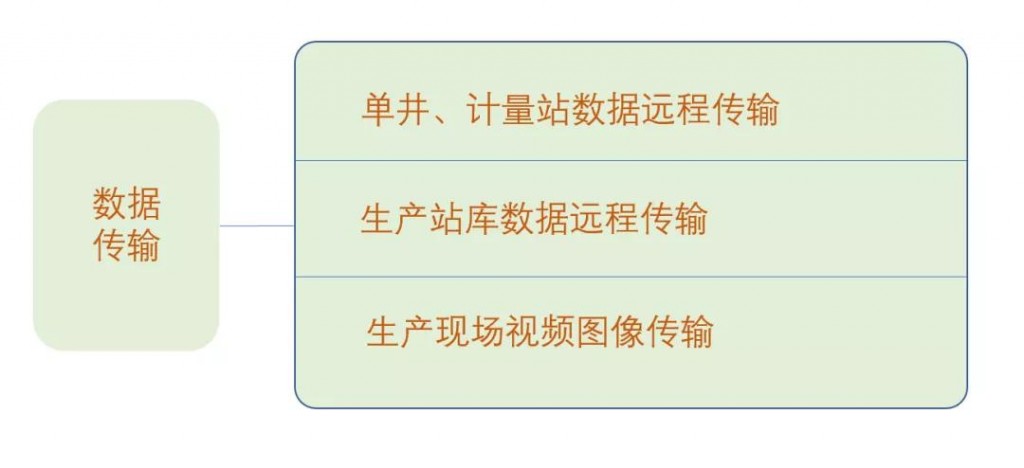

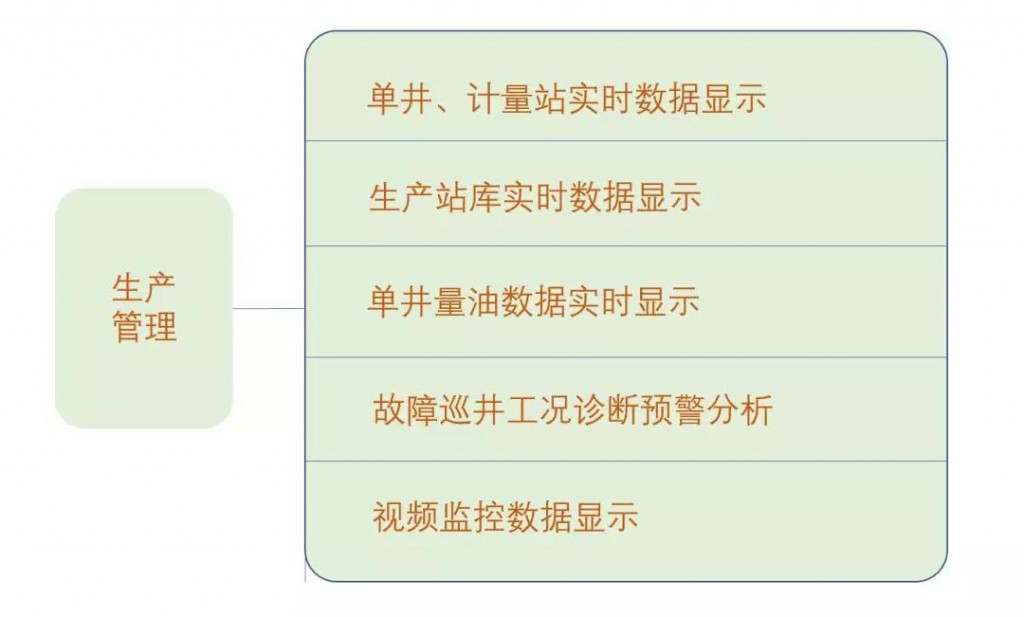

按照物联网感知、传输和应用三层架构,A11项目分为数据采集与监控、数据传输和生产管理3个子系统共13个功能模块。

数据采集与监控:采用传感和控制技术构建的油气田地面生产各环节的生产运行参数采集、生产环境的自动监测、生产过程的自动控制和物联网设备状态监测的系统。

数据传输:采用无线和有线相结合的组网方式,为数据采集与监控子系统和生产管理子系统提供安全可靠的网络传输系统。

生产管理:采用数据处理和分析技术构建的涵盖生产过程监测、生产分析、预警预测、物联设备管理、数据管理等功能的管理系统。

A11项目关键技术开发:

1 基于云架构的可扩展物联网系统平台

针对油田与生产管理相关的多达36种自建系统、3种统建系统,系统之间数据重复录入和不一致,功能重复交叠,资源不能共享,用户在使用中需多个系统登录等问题,应用SOA、中间件等开源技术,自主研发了首个基于云计算架构的集成可扩展的油气生产物联网PaaS平台,解决了油气生产领域系统间的融合与集成难题,全面支持未来业务灵活扩展应用,为进一步推广到上游信息系统领域奠定了基础。

2 数据标准化

油气生产物联网数据标准化涉及实时数据和关系型数据的标准化。

关系型数据依照中国石油勘探开发数据模型(EPDM)的标准进行系统模型的扩展,可以复用的模型直接使用,无法复用的模型,A11项目按照原有标准进行扩展或新建,确保了中国石油统建系统数据模型的继承性和一致性。

3 传感器及远程终端单元接口协议

油气田生产现场传感设备建设时间不同,在油田各采油厂之间、采油厂内部各作业区之间所用的接口协议不一致,无法实现采集的数据支撑上层的应用,更为系统整合、集成、运维管理增加了难度。

传感器及远程终端单元标准化接口协议:A11-GRM,G(Gateway)代表网关,R(RTU)代表远程终端单元,M(Meter)代表仪表。协议包括:仪表与远程终端单元(RTU)数据通信协议、仪表配置协议、仪表标定协议、井口控制单元(RTU)与多井集联中继器(RTU)通信协议、网络ID及通信通道的生成协议。对数据帧、应答、仪表、功图、电流等数据帧格式进行了约定。实现了各厂商仪表之间的互联、互通、互换,为数据接入、系统集成、后期运维以及系统应用奠定坚实的基础。

4 功图法工况诊断与软件量油技术

抽油机示功图(简称功图)是由载荷随位移逐渐变化一个周期构成的封闭曲线,横坐标为位移,纵坐标为载荷。功图技术的应用是对传统油气生产管理的重要变革,在数字化系统中主要实现抽油机工况实时诊断、产液量连续实时计量的功能。

5 生产设备预警及产量预测技术

油气生产过程中,生产设备运行告警总是发生在事故之后,将事后告警提前到事前预警,可以提前预判设备运行状况,减少设备损耗及故障造成的损失。通过研究建立接近超限预警、参数变化预警、趋势分析预警、波动分析预警及模式识别预警的预警数学算法 及模型,实现预测预警、诊断分析等功能,将油气生产过程中生产设备运行状态的事后告警提前到事前预警,实现了提前预判,保证生产连续稳定运行,提高油气生产设备的可靠性,提升安全运行水平。

6 物联设备远程智能管理

传统网络设备管理手段较成熟,从互联网上获取传感网物联设备信息并实时在线准确判断工作状态属于一个难题,尤其对传感网内的非智能化设备管理难度较大,本项目首次在国内实现非自检仪表的状态判断。用此项技术开发的系统,为运维人员提供了高效设备运行管理工具,缩短了故障诊断反应时间。

A11项目已在中石油16家油气田、35个采油厂、143个作业区得到大规模推广应用, 截止目前已累计实现了46509口油气水井、2474座中小站场、63座大型站厂在A11系统平台的统一管理。通过示范建设,在实现油气田生产方式变革、组织结构优化、管理流程优化、生产效率提升、运营成本降低等方面创造了显著的经济和社会效益。

7 站控系统集成整合技术

油田已建的PLC、DCS、SCADA等站控系统只在工控网内运行,各个系统的 通信协议、接口规范不统一,无法进行远程集中监控;监控岗位分散、管理成本大。研究OPC1.0、OPC2.0接口协议,通过OPC服务器进行协议转换,通过合理设置工业隔离网闸数据传输策略,保障数据的安全可靠传输,确保工控网安全稳定运行,不受互联网侵入,使用基于HTML5的组态技术开发站库生产状况监控图,实现生产参数实时监测、生产参数超限报警、报表管理等功能。

8 大数据优化分析应用技术

油气生产物联网采集了大量的实时数据,一往的应用系统无法及时获取,及时处理这些实时数据,达不到实时分析的目的,浪费了宝贵的数据挖掘机会。研发了油气生产物联网大数据处理系统,实现了基于大数据技术的抽油机参数优化,为油田进一步实现生产方案优化分析提供了新的手段。基于Hadoop的实时数据处理技术开发的实时转关系系统比传统的处理速度上提高了126倍。

通过物联网工程的实施,实现了生产方式的变革和管理优化,转变了生产式,提高了生产效率,降本增效作用显著。据统计,在油气生产物联网系统示范工程的带动下,“十二五”期间股份公司累计实现了10.68万口油气水井、4695座场站、180万台套设备的数字化管理,井、站数字化率已分别达到了36.5%和33.3%,减少油田现场新增用工33960人。

勘探开发云平台

中石油从2000年开始建设数字化管理系统,按照类别不同,以A-G字母为开头命名,至今共有50多个。各系统之间很难打通,不同系统的工作人员彼此要授权进入其他系统,在程序上、应用上都是很困难的事。这也形成了一种新的信息孤岛现象。

“十三五”期间,基于集团公司信息化统一规划,勘探与生产分公司提出了建设中国石油上游业务信息与应用共享云平台宏伟蓝图,旨在消除信息孤岛,实现勘探开发数据互联互通,搭建集科研、生产 、管理于一体的统一共享云平台,实现勘探、开发、协同研究及经营管理等全面综合应用,提升上游业务运营能力。

勘探开发“梦想云”的核心是“两统一、一通用”,即统一数据湖、统一技术平台、通用应用和标准规范体系。

统一数据湖(DaaS)将上游业务所涉及的油气藏、生产、经营等6个领域,物探、钻井、经济评价等15个专业,数据表、实时数据等8种类型的数据,均纳入管理之中。目前统一数据湖管理了16家油气田、40多万口井、7000多个地震工区的数据,共计1.6PB的数据资产。

构建统一技术平台,为上游业务应用开发建设提供统一的支撑与治理平台(PaaS),为各 专业业务用户提供统一的应用入口,改变传统“烟囱式”信息系统建设模式,实现对业务应用需求的敏捷支撑。

在统一数据湖和统一技术平台的基础之上,“梦想云”构建涵盖上游业务勘探生产、开发生产、协同研究、经营管理等四个领域的通用应用,为勘探开发研究人员和决策人员搭建一体化的协同工作环境,支撑跨盆地、跨油气田企业的数据共享、成果继承及专业软件云化管理和整合应用。

打通A字头勘探开发类管理系统☟

2018年11月27日,中国石油正式发布勘探开发梦想云平台。这是中国石油搭建的第一个主营业务智能共享平台,旨在实现上游业务数据互联、技术互通、研究协同,推进勘探开发智能化。该平台是打造“共享中国石油”的重要组成部分,标志着中国石油信息化迈入全新时代,在国内油气行业智能化转型及我国信息化建设中具有里程碑意义。基于云平台的协同研究共享系统已在10个油气田公司得到应用。

“十三五”信息化的持续建设,为中国石油上游业务的变革与创新带来了诸多价值:信息化助力劳动组织架构扁平化、生产运行管理精细化;跨学科、跨部门、跨地域协同研究的工作模式以及数据驱动业务决策的工作机制基本形成。

未来中国石油将加强智能油田建设,实现上游业务全流程协同优化和经济效益最大化。

未经允许,不得转载本站任何文章:

石油圈

石油圈