钻井作为油气行业的核心工程之一,其技术装备水平在一定程度上折射出油气行业的综合发展水平。随着国际油气市场上涌现自动钻机、无人化钻机、少人化钻机、机器人操控钻机、智能化钻机等,了解和学习其精髓对于推动我国油气行业的发展有着重大意义。

作者 | 郭永峰

1859年8月27日,在美国宾夕法尼亚州泰特斯维尔(Titusville)附近的石油溪(Oil Creek)旁,埃德温·德雷克钻成了世界第一口商业性油井,世界近代石油工业因此在美国诞生,也是由此开始,钻井开始成为国际油气行业的代名词。国内外的出版业,也总是将巍峨挺拔的钻机,作为石油行业的常用“图腾”,印刷在各种书籍或者画报上。

迄今,国际石油行业已经历经上百年的发展了,石油钻井是否还是当初那种“老样子”?是否还是“巍巍钻塔”外加“一大堆钻杆”,矗立在辽阔的平原或者山顶上?

是,也不是。

目前,国内使用的大部分陆地钻机,与百年前的机械装备,基本上无本质区别。只不过钻台上多了些代替人工的机械装置,钻机本身增添了一些电子测量仪器。然而,放眼国际石油钻井界,石油钻机的外观与内部结构,都发生了翻天覆地的变化。自动钻机、无人化钻机、少人化钻机、机器人操控钻机、智能化钻机,各式各样,层出不穷。

常言道“知己知彼百战不殆”,我们并非厚此薄彼,而是了解和学习他方之长,进行自身的不断发展。本篇文章中,我们将重点介绍目前国际上较为推崇的四种自动钻机,希望这些内容对于从事石油钻井,以及石油钻机研制人员,有所启发与启迪。

国际四大自动钻机

国际上提出石油自动钻机概念,并进行初步研发尝试的学者与公司,主要是俄罗斯等国学者提出的自动钻井闭环系统概念和欧美学者提出的自动钻井闭环系统概念及研发实践。

1993年前后,俄罗斯与东欧等国的学者与专家,主要是由莫斯科石油与天然气大学教授提出“自动钻井”的闭环控制系统。该套自动钻井系统主要偏重于钻井过程中的机械学与水力学对作业参数的控制。但由于机械学或水力学控制原理,对于过程控制所展现的“粗糙”特性与不可预测的偏差,使得这套自动钻井系统的研发过程较为缓慢。

与此同时,上世纪90年代初,欧美学者提出了以工业计算机控制、近10年兴起的“大数据”处理方法,以及近5年热门的新一代“人工智能”为基础的“自动钻井”的闭环控制系统。参与研发自动钻井与自动钻机的公司,主要有国民油井华高(NOV)、沙特阿美、壳牌、埃克森美孚、斯伦贝谢、哈里伯顿和挪威国油等公司;参与这项技术研发的大学,有美国俄克拉何马大学(Oklahoma)、德国克劳斯塔尔大学(Clausthal)以及加拿大卡尔加里大学(Calgary)。

目前国际石油装备公司已经有若干种新型自动钻机在油气田使用,总体而言,主要有四种自动钻井在目前国油油气行业较受推崇。

1.斯伦贝谢 “自动钻井工厂”技术与装备

2011年,斯伦贝谢公司在钻井现场实现“自动钻井工厂”技术概念,并获得预期成果。

斯伦贝谢的“自动钻井工厂”概念,是组建一支钻井队,即在距离钻井作业井场较远的技术支持基地,组建一个自动钻井单元。每个自动钻井单元配备4名人员,即钻井主管、钻井高级工程师、定向井工程师和钻井工程师,可同时可进行多口井的钻井作业。在钻井作业现场,每口井配备一位现场钻井设备经理。当前,斯伦贝谢公司每个自动钻井单元,可同时管理3口井的钻井作业。

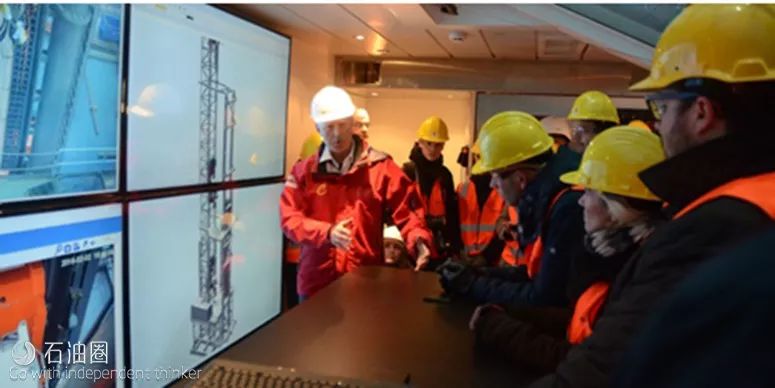

斯伦贝谢同时管理3口井钻井作业的“钻井工厂”的自动钻井单元

斯伦贝谢同时管理3口井钻井作业的“钻井工厂”的自动钻井单元

在墨西哥Poza Rica地区的Chicontepec陆地油田,斯伦贝谢同时使用4个自动钻井单元,相当于原石油公司的钻井队,进行12口井的作业,将“钻井工厂”概念变为现实。与以往的常规钻井作业相比,斯伦贝谢公司在12口井的作业过程中,共减少8名现场监督,以及12名定向井工程师。

斯伦贝谢公司的自动钻井系统,主要是提供自动 Pulse算法,统一整合自动钻进系统。其原理是利用井底钻压(WOB)与钻机转盘转速(RPM)组合,优化最佳钻速(ROP)。其自动钻机与自动钻井工艺,相对于原来常规作业来说,提高钻进效率4%至112%,其中在9-1/2″的井眼中,ROP(机械钻速)提高25%。现场实钻数据表明,在墨西哥Poza Rica地区的数百口井中,与常规钻井作业相比,其自动钻进平均ROP(机械钻速)提高40%。

2.WeST公司的连续运动智能自动钻机

挪威WeST公司研制的连续运动智能钻机,于2015年投入现场使用,曾获得美国休斯顿的OTC(国际海洋技术大会)2017年年度技术大奖。该公司成立于2006年,坐落在挪威著名石油城Stavanger 市。

这种钻机主要特点,总结来说有三方面特点,即可以提高起下钻和下套管的效率,以及增加钻井作业安全性。

特点一是钻机可以连续起下钻。钻柱在起下钻过程中完成上卸扣作业,而不像常规钻机那样需要停下来进行上卸扣作业。额定起下钻速度分别为3600m/h、2700m/h、1800m/h,而常规钻机起下钻速度只有600~900m/h。新型连续起下钻作业速度,是常规起下钻速度的4倍。

特点二是钻机可以连续下套管。套管在连续下入过程中完成连接。额定下套管速度为900m/h。

特点三是钻机可以连续进行泥浆循环。在起下钻和钻进过程中,钻井液循环不间断,有利于实施控压钻井,提高作业安全性。

由于挪威WeST公司生产的智能自动钻机,可以连续送钻,即在钻进过程中,不用为接单根而停钻和停泵,可以边钻进边接单根,从而提高作业效率。据统计,挪威WeST公司研制的连续运动智能钻机,节约钻井时间50%,降低钻井作业成本40-45%,减少温室排放60%。

3.AHEAD液压与电动双驱动自动钻机

AHEAD液压与电动双驱动自动钻机是意大利Drillmec 公司生产,主要应用在北美,以及东欧与前苏联地区。该公司拥有50年历史,在70个国家拥有6000名员工。自1996年以来,已经生产200多台新型钻机,在全世界40个国家与地区使用。自2014年以来,Drillmec生产新一代AHEAD液压与电动双驱动自动钻机。

AHEAD 自动钻机,具备液压和电动双驱动,其最大特点是配备有“2桅”井架,或者“3桅”井架,可在钻井中,实现钻柱全自动离线处理。用通俗话说,继连接钻杆或进行相关作业时,将钻杆放置在井口旁边位置,不影响正常钻井作业进行。

另外,AHEAD 自动钻机可以实现智能钻杆自动送钻,泥浆连续循环,连续流量监控等功能。作业时使用5-1/2″钻杆,最大钻井井深达5000m。自动钻机可以实现“自行移动”,移动速度为40 ft/hour。相对于常规钻机,钻井作业效率提高50%,设备占地面积减少40%。

4.B Robotics W公司的Genesis自动钻机

国际上较为著名的Genesis自动液压钻机,是由意大利B Robotics W公司生产的。该公司由Walter Bagassi先生于1992年创立。其家族已有3代人参与石油钻探,Bagassi本人拥有美国大型石油公司的16年测井工程师经历。2015年Genesis自动液压钻机一经推出,就被当时国际媒体称为世界上第一台高水平的全自动钻机。

Genesis自动液压钻机的关键创新是使用“长冲程”液压缸,用于提升与下放钻柱,替代了常规钻机的“钢丝绳绞车”。这项革新措施被称为对常规钻机的“革命”。与“钢丝绳绞车”相比,“长冲程”液压缸的优势在于,提升钻柱时,动作敏捷与平稳,钻柱提升速度可以达到1.5 m/s,而“钢丝绳绞车”提升钻柱的速度仅为0.5m/s左右。此外,“长冲程”液压缸还具有作业噪音小,运作可靠,易于实现起下钻柱或钻具的“无人化”与全自动化操作。

另一项创新,是在钻机的其余部分液压设计上,使用液压“齿轮泵”,取代大部分液压钻机所使用的液压“变量泵”,增强自动钻机在恶劣环境下生存能力。主要原因是液压“齿轮泵”相对于液压“变量泵”来说,对于液压油的清洁程度要求较低,提高复杂环境下的工作可靠性。

此外,与以前多数自动钻机不同,Genesis自动液压钻机的每根钻柱均为2根钻杆组成。它可以处理3个范围内的钻柱,即可以将钻柱放入“待处理区”,进行预处理,以节省正常钻井作业时间。在油耗方面,与传统钻井相比,Genesis自动液压钻机燃油消耗减少30%,占地面积也更小,运输时不需要超大与超重拖车,而且所需标准拖车的用量也减少40%。

由于Genesis自动液压钻机去除钻台与井架二层台上操作工人,故司钻可以在操控室内,一个人开展更换钻头,更换扶正器等工作,所以,钻井队的工人总人数大为缩减,同时,井队所需的营区面积,包括厨房和生活区域面积,也大为缩小。

2017年,美国最大的能源公司之一——Apache Corp.(阿帕奇公司)进行一项全球调查,以评估最新和最具创新性的石油钻机。最终,阿帕奇将B Robotics W公司的Genesis自动钻机,评为全球400家创新钻机和设备生产商中的佼佼者。当前,B Robotics W公司的Genesis自动钻机多项指标,已经作为全球自动钻机生产标准,予以采用。

国际自动钻机规律

无论在哪个年代,石油钻井总是被看做油气产业的一大标志。从1860年美国研制出第一台液压缸支撑的近代工业钻机,到1971年,世界上第一台基于闭环系统、使用计算机控制井底钻压与转盘转速的钻机投入使用,再到斯伦贝谢公司在钻井现场实现“钻井工厂”技术概念,石油钻井领域的一次次突破,推动着国际油气行业的发展。

回顾国际自动钻机研发历程,透过本文介绍的四种国际石油界业内人士较为认可的自动钻机机型,我们可以看出以下4点规律。

1. 当代自动钻机多数是计算机自动钻进系统,人工智能与“大数据”驱动;离开现代最新计算机成果的综合应用,很难做到钻井机械设备的“完全自动化”;

2.当代自动钻机多数是汲取先进的液压系统成果,以替代原钻机中较为老旧的机械装置;液压系统可以做到体积小,工作可靠与平稳,也较易与现代大数据与人工智能结合起来,形成钻井工艺的自动化,智能化;

3.当代自动钻机多数是从原来世界著名钻机生产厂商的产品中,改型而来;很少出现专门组建自动钻机生产厂家组织生产的情况;实质上是研制自动钻机,需要较深厚钻机生产基础,离不开常规钻机生产的技术基础与工艺积累;

4.当代自动钻机多数是裁减相当部分常规钻机的操作人员,即节省大量人工成本,也避免由于人工操作而造成的决策风险,以及人身伤害风险;从平均裁减钻机操作人数来看,大约裁减2/3的钻机操作人员。使用尽可能少的人员从事钻机操作,这似乎已经成为石油行业钻井作业的一种技术与工艺趋势。

随着国内油气需求持续走高,国家大力支持油气行业,在不久的将来,国内石油行业也将会研发与使用各种层次自动钻机,为国内石油行业发展贡献力量!

未经允许,不得转载本站任何文章:

石油圈

石油圈