Mitigation of Wellbore Instability and Mud Losses in High-Depletion Wells

Wells in the South China Sea are characterized by high depletion and narrow drilling windows which exponentially increase the risk of incurring severe losses. Mud density, sufficient to maintain well control, typically exceeds the fracture gradient of the clastic and coal formations. Therefore, operators face a dilemma in balancing the need for mud weight (MW) to remain below the fracture gradient to avoid losses, while also providing sufficient density to block influxes into the well.

The Alpha field, with a water depth of approximately 26 m (85 ft), is located in Sarawak Basin, offshore Malaysia. This area has historically been classified as a “high risk” drilling environment due to clastic deposition and unstable coal formations.

A process is described that stabilized troublesome zones and enabled the wells to be drilled with MWs higher than the maximum density predicted by leakoff tests or formation integrity tests. A drilling process stabilized microfractures and mitigated many of the issues associated with wellbore instability. The use of a wellbore “shield” allowed use of a higher mud weight which eliminated well influxes while simultaneously achieving zero mud losses to the formation.

Furthermore, the technology delivered additional wellbore strength to weak formations, allowing the drilling operation to be completed as per plan. Accordingly, the operator significantly reduced the challenges associated with lost circulation, stuck pipe, and well instability, thereby facilitating easier logging and delivering a quality, and less costly, producing well.

Problem-Solving Process

Offset well analysis. To understand the drilling risks and past issues, the team led by Petronas analyzed the root source of stuck pipe in offset wells. The cost of stuck pipe and wellbore instability was valued at $5.7 million for Offset 1. The analysis determined the stuck pipe event occurred at the coal layer with three main contributing factors:

• Failure in understanding the coal and weak zone structure prior to drilling

• Insufficient fracture bridging material while drilling the coal

• Poor drilling and tripping practices across the coal seam layer that resulted in a stuck bottomhole assembly

Predrilling geomechanics analysis. Failures in offset wells were studied through geomechanics analysis to identify the minimum MW requirement for weak zones and the coal layer. The challenge: excessive MW will lead to coal destabilization, whereas too-low MW may lead to borehole collapse.

Borehole breakouts were predicted using the geomechanical model and the actual MW used during drilling offset wells. Many of the predicted breakouts were related to weak coal layers in the 12¼-in. sections. An internal geomechanical report also indicated that the drilling problems frequently occurred after reaching section total depth and were likely a result of time-dependent failure mechanisms and/or mud-rock interaction.

Collaborative well planning. Using 3D visualization, potential drilling hazards including faults, rubble formations, bedding planes, as well as pre-¬existing fracture formations, were identified, enabling the collaborative team to plan strategies to minimize risks. Potential coal layers and weak zone depths were recorded into the drilling standard instructions for further attention during drilling operations.

Offset-1 and Offset-3 were found to be the two wells with the most instability issues and thus the focus of these studies. Suspected causes of instability were the coal formation and a trajectory parallel to the fault. Following the findings from this study, the planned trajectory was refined to reduce the risk of a bedding plane failure.

However, the risk of potential wellbore instability due to the rubble zones still remained and the v-shape orientation of the fault could cause a natural fracture, thus the mud formulation had to be engineered to minimize wellbore instability issues.

Fluids Formulation Engineering

Fit-for-purpose drilling fluids. A drilling fluid formulation with bridging particles and a wellbore shielding additive (WSA) was optimized during a series of laboratory tests on field coal cores. The target MW and WSA concentration was further improved during the actual drilling operation.

The extensive laboratory work was initiated with a literature study on similar coal drilling practices. The critical issues for fluid design included: adequate MW for borehole stability and mud formulated to prevent coal instability. Based on the offset well analysis and the literature review, the tests were designed to meet the following objectives:

• Formulate the 10.8-lb/gal synthetic-based drilling fluid with special bridging materials and desired rheology

• Minimize fluid invasion at the coal layer as indicated by permeability plugging test (PPT) results

The mud formulation was engineered to meet the optimum specifications at a competitive cost per barrel. Laboratory testing showed the need to customize the formulation and the combination of WSA and two grades of graphite were optimized using the PPT and sand bed tests. The WSA concentration testing was clearly specified in the drilling program and checked daily.

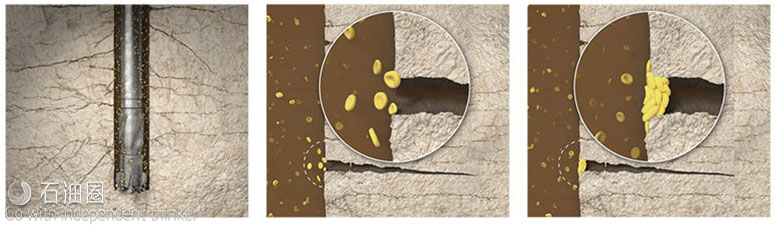

Wellbore shielding additive. The proprietary WSA generates an effective seal to mitigate fluid and pressure invasion (Fig. 1). The technology is compatible with all common drilling fluids. Once added to the drilling fluid system, the components form a thin, deformable, but strong, shield or low-permeability barrier at the formation face, temporarily sealing pore throats (Herdes et al. 2017).

As soon as this low-permeability barrier is formed, the wellbore shield provides mechanical protection to depleted, fragile formations, including coals. The barrier effectively increases the fracture initiation pressure and prevents the initiation and propagation of formation fractures. The WSA significantly reduces the risk of differential sticking. Stabilizing the wellbore also reduces nonproductive time (NPT) and eliminates whole mud losses to the formation, resulting in lower well costs and time savings (Zeilinger et al. 2010).

Practices and Fluids Maintenance While Drilling

Coal drilling practice. Realizing the challenge of drilling through coal and weak layers, a special coal drilling practice analysis and escalation protocol were designed and communicated to all team members through several activities such as drill well on paper and standing instructions for drilling. These exercises ensured that the entire team understood the drilling and tripping practices for coal and weak zones. Rotation and backreaming activities were minimized for weak zones to avoid disturbing the layer mechanically.

Fluids maintenance. Mud weight for the 12¼-in. hole was proactively in-creased from 10.2 to 10.8 lb/gal prior to entering the coal formation. This MW increase minimized the potential for coal sloughing and improved wellbore stability. The interval was drilled with no losses observed. After exiting the coal formation, the MW was reduced to 10.4 lb/gal. During this time, a lost-circulation-material pill was pumped as a preventative measure. The pill was successful, and drilling continued in the problematic zone with no extensive loss time encountered.

The WSA material concentration was maintained throughout the entire coal formation interval at 8 lb/bbl. The oil/water ratio was maintained by regularly streaming base oil slowly into the active system. The content of excess lime in the active system was kept above 3 lb/bbl to maintain mud alkalinity and to prevent CO2 or hydrogen sulfide gas attack. The calcium chloride (CaCl2) concentration was maintained between 25 to 27 wt% with regular additions of CaCl2 to provide water-phase salinity from 240,000 to 255,000 mg/L and enhanced water activity between 0.75 and 0.76.

The high-pressure/high-temperature (HP/HT) fluid loss was maintained below 4 mL with high-temperature-fluid-loss material while the emulsion stability was maintained above 600 v with appropriate additions of primary and secondary emulsifiers. There was no free water in the filtrate during the HP/HT fluid loss tests, which gave a good indication of the effectiveness of both emulsifiers. Testing with the PPT was performed daily using a 90-µm ceramic disc.

Drilling Performance

Wells Alpha-1 and Alpha-2 were successfully drilled 23 days ahead of schedule including drilling through a 329-ft coal interval with zero wellbore instability and without NPT—a record for the area.

The WSA was maintained at the optimized concentration to avoid fluid ¬invasion in the coal or weak zone markers. Analysis of stuck pipe incidents on offset wells, mitigation training, and fit-for-purpose fluid design contributed to the successful avoidance of stuck pipe events.

Successful drilling of Alpha-2 and Alpha-1 set a new benchmark for upcoming projects:

• Ahead-of-schedule delivery

• No drilling issues (including no wellbore instability, no stuck pipe)

• Zero NPT

The drilling fluid formulation, and in particular the WSA, provided the critical stabilization that sealed the weak coal seam layers and allowed the increased MW to exceed the fracture gradient without losses while drilling through the problematic formations.

Effective monitoring allowed early adjustment of the mud properties prior to drilling into the weak coal zones to ensure that both the drilling fluid was optimized and the entire drilling team was focused on avoiding problems.

石油圈

石油圈