近年来,国内外油井动液面监测技术发展迅速,油田普遍采用的监测方法一般包括声波式液面测量、雷达式液面测量、激光式液面测量以及光纤式液面测量等,几种技术在动液面测试的准确性、实用性和成本等方面都各有优势。比如,国外石油公司研发的EM液面监测技术有着误差小、安全性高、可带压监测、实时性的技术优势。目前,国内各大油田都在动液面监测技术上加大研发力度,尝试寻找一种适合低产低渗区块确定合理间抽制度的方法,并取得了很好的应用效果。

1国内油田动液面实时监测技术的发展现状

1.1长庆油田油井动液面在线连续监测技术

长庆油田罗有刚等科研人员构建了油井动液面在线连续监测系统,该系统由井口监测、数据传输、液面监控软件三部分组成,其中井口监测装置包括井口连接器、机械发声装置、声纳传感器、电磁控制装置、信号处理模块以及电路控制模块等,其监测的主要特点在于利用套管气为发声源,采用声纳回声探测原理进行监测,最大的误差率为2.8%,测试资料比较可靠准确。

1.2大港油田油井动液面自动测试技术

大港油田陈津刚提出一种液面自动测试设备,其设备的主要特点是具有液面回波自动识别功能,并设计在有无套压的情况下都能测试动液面数据,提高了其适用范围。现场试验验证动液面数据采集精度较高,可以实现抽油机井的在线动态控制。

1.3安塞油田油井动液面连续测试技术

安塞油田罗庆梅等科研人员研发出一种适用于安塞油田的油井动液面连续监测设备。现场试验验证液面连续测试技术误差低于20m,并可完成液面曲线远程传输、自动绘制、实时监控,同时避免人工测试受很多因素的影响,提高了资料录取的及时性和准确性。

1.4大庆油田油井动液面远程在线监测技术

大庆油田陈思维研制开发出油井动液面远程在线监测系统,其系统的技术关键在于采用微型气泵作为无线远程控制的电控气爆脉冲声源,实现自动计算动液面深度。现场试验验证远程在线监测动液面数据与实际液面数据误差小于1‰,能够保证液面测量的准确性及实时性。

2动液面实时监测技术现场试验

2.1油井动液面连续监测系统

油井动液面连续监测系统是一款集数据采集、自动调整、启停报警及远程监控于一体的多功能监测系统。

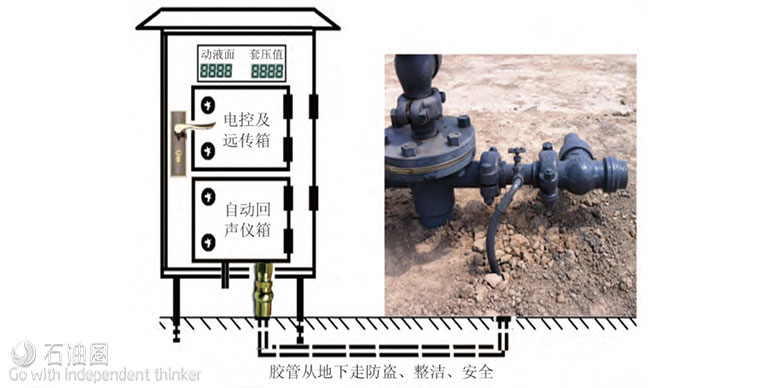

2.1.1现场安装

该设备现场调控装置仅通过一个高压胶管与油井套管口连接,作为液面测试声波信号的通道。同时在配电箱安装电控远传装置及自动回声仪,前期需在现场进行参数设置,现场设备按预定参数对油井动液面进行测量,并通过GPRS把实时采集的现场数据远传到用户监测终端,便于技术人员实时了解油井动液面变化情况。

该设备的特殊结构使得测试控制单元与井口之间不使用任何电源线和信号通讯线,井口安全无漏电隐患,同时套管口仅有1个三通与信号胶管连接,无附加设备(图1)。

如图1所示,一体化设计使得井口干净简洁,防盗效果大大提高,不易遭人为破坏。但是,在安装设备时要避开打开套管时井口向外喷油、油渣、水气等杂物,当有注水、加药、作业等情况时,要在进行前先将设备与井口相连接的高压胶管断开(如井口安装有三通,则要关闭三通上的阀门),否则易导致设备损坏。

2.1.2技术原理

该监测装置主要有以下功能:

(1)人工设定测试间隔时间,自动进行液面测试,并把动液面深度、回波曲线传输到用户监测终端,其有效的监测范围在0~3000m,液位的测量精度为±2%。

(2)根据前期预设的启机液面值和停机液面值实现自启自停,并且技术人员考虑到无人值守设备运转的安全问题,加装了启、停报警功能,经现场试验该设备能有效的避免安全事故的发生。

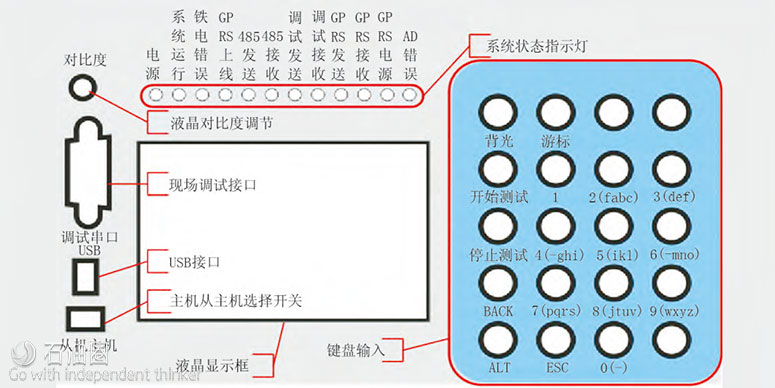

(3)电动机运行状态检测功能:通过现场交流接触器辅助触点,装置可检测现场电动机处于运行或停止状态,并将电动机运行状态通过GPRS远传到控制中心,其配电箱控制面板布局如图2所示。

技术人员需要在现场做好前期调试,包括预设井号、采集间隔、复采间隔以及高低液面等信息,测试完成显示测试液面曲线后,再根据实际曲线设置“回波时间”、“增益”、“发声方式”、“采样间隔”等参数,现场调试完成后便可通过用户终端进行实时液面监测。

2.1.3用户监控界面

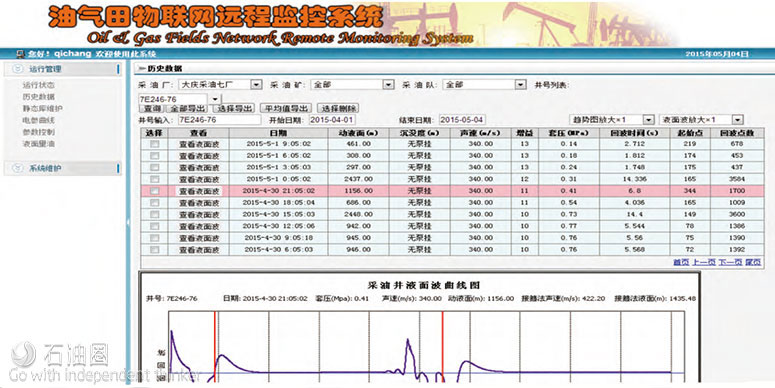

技术人员可以自行登录网页进行实时监测,油井动液面连续监测系统界面见图3。在“运行状态里”,彩色图片表示油井在线,灰色图片表示油井离线。在“历史数据”中,选择需要查询的井号,选择时间区间,便可列出符合条件的相关数据。

2.2动液面实时监测技术在敖A区块的应用效果与评价

近期,在敖A区块选取20口井安装动液面连续监测设备实时监测液面动态数值,进而探索沉没度变化规律。选取的20口试验井在达到合理沉没度上限值附近时均未出现沉没度上升变缓的拐点。以敖A区块合理沉没度界限的上限值附近作为试验井的最长停井时间,以出现沉没度下降变缓的拐点确定为该井的最长启抽时间。

2.2.1利用连续液面监测技术探索间抽规律

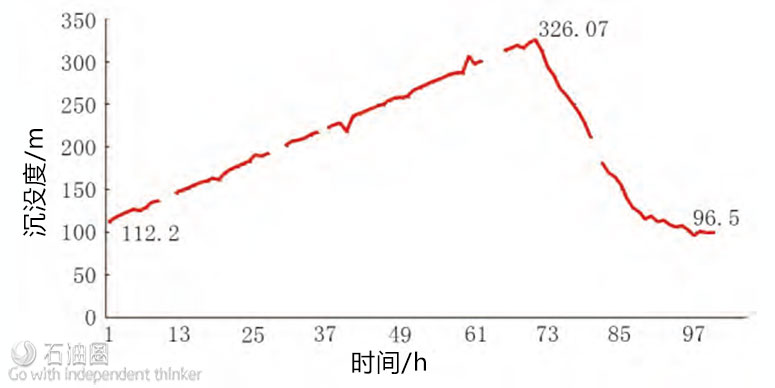

以南A井为例,根据监测的动液面数值绘制了沉没度变化曲线(图4)。

结合不同区块合理沉没度界限值,将合理沉没度上限值300m确定为该井的启抽沉没度。该井初始沉没度112.2m,停井72h后该井沉没度恢复到326.07m,达到合理沉没度上限值附近,此时启抽,该时间段确定为油井的最长停井时间;启抽25h后,该井沉没度下降至96.5m,出现沉没度下降变缓拐点,此时停井,该时间段确定为油井的最长启抽时间。因此,该井的间抽制度启停比例约为1:3。

2.2.2连续监测技术确定间抽制度的可行性验证

在敖A区块优选5口井进行不稳定试井,20口不同排量级别的油井动液面进行了连续监测,将连续液面监测与不稳定试井进行对比,对比结果见表1。

根据解释资料确定井底流入动态方程及试验井的理论间抽制度,与利用不稳定试井资料得到的间抽制度进行相同排量级别横向对比,两种方式得到的间抽制度有18口井相吻合,吻合率达到90%,因此,以连续液面监测确定单井的合理间抽制度是可行的。

2.2.3连续监测技术确定间抽制度的节能效果评价

利用连续监测系统对低产低效井动液面进行了实时监测,摸索单井泵排量与液面变化速度之间的最佳匹配关系;确定利用试井解释计算出的理论间抽制度与实际液面恢复法确定的间抽制度之间的关系。确定合理的间抽制度后,从间抽井产量、能耗、功图液面等方面对间抽制度的实施效果进行对比分析,进一步确定间抽制度的合理性。

利用罐车模拟回压量油准确计量井口产液量,并分别计算出实施前正常生产时的日产液量和实施后的折算日产液量(在间抽生产的中间时间段进行罐车量油计量),进行产量分析对比;测试油井间抽前后的系统效率,计算出实施间抽前正常生产时的日耗电和实施间抽后的折算日耗电,进行能耗对比分析;测试油井间抽前后的功图、液面数据,观察功图的供液不足程度是否有所改善。根据以上节能效果评价原则,从20口试验井中又优选出3口正常生产井,从间抽前后的产量、能耗、功图变化等几个方面进行了对比分析,如表2所示。

通过效果评价表2可知,3口试验井在调大参数后执行低液面间抽,利用模拟回压量油录取间抽前后的日产液量,测试间抽前后有功功率,对比3口井平均日产液下降0.11t,日产油下降0.03t,日节电38.88kWh,功图由气影响恢复正常,沉没度恢复90.9m。在单井产量基本保持稳定的前提下,节电率44.6%,节电效果明显。通过试验得出间抽制度制定合理及现场执行到位的情况下,低液面间抽对产油量影响不大。

2.3油井动液面实时监测技术的推广前景

与不稳定试井相对比,应用连续液面监测装置投入的成本较小,且连续液面监测装置能够动态应用,具有较强的推广应用前景,但是目前连续液面监测装置的胶皮连接管线和无线远传模块极易被破坏,从而影响其推广应用前景。

与利用连续监测油井动液面技术制定合理间抽制度相比,其他的还有不停井间抽制度、油井压力监测自动启停控制器确定间抽制度等技术在油田应用,液面实时监测技术的应用提高了间抽制度制定的准确性,并有着良好的节能效果。

3结论与认识

(1)试验的油井液面连续测量间抽控制装置在保证油井供采平衡前提下,定时间段内平均单井节电率达到40%以上,节能效果明显,具有较好的应用前景。

(2)通过对比发现各个油田监测技术各有利弊。面对老区油田产能日趋严峻的形势,只有结合油田区块特点,探索一套适合自身可持续发展的自动监测技术,进而为油田的安全生产提供技术保障。

版权声明|来源:《石油石化节能》,作者:张立明,版权归原作者所有。

(本文系本网编辑转载,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间删除内容。

未经允许,不得转载本站任何文章:

石油圈

石油圈