1 技术背景

页岩气、煤层气等非常规气藏勘探开发在国内得到了大力发展,成为国家能源战略的一个重要组成部分,非常规气藏勘探开发绝大部分采用水平井工程技术以实现稳产、长寿命的目的。分段压裂改造是非常规油气勘探开发的一项必要技术手段,目的使储层形成网状缝充分沟通油气,达到油气井开发效果最优化,分簇射孔成为配套分段压裂改造射孔完井的一项首选工艺。但在水平井钻探过程中,钻井井眼轨迹时有穿越储层上方或下方,为了取得更好的油气井开发效果,除了分簇射孔之外,还需要考虑射孔方向性,使得后续改造作业发力于有效储层。

分簇射孔给国内射孔工艺技术带来了革命性发展,它采用复合桥塞对油气井拟改造目的层分段,每段分成若干簇,电缆输送一次下井将射孔管串和复合桥塞输送至目的层位,依次完成桥塞坐封和多簇射孔作业,为后续分段压裂改造创造条件的射孔工艺技术,解决了多级点火控制、易钻复合桥塞分段、选发射孔、水平井泵送、高压井口防喷等工艺,没有具备定向射孔特征。

定向射孔是一项较为成熟的技术,主要应用于沿最大水平主应力直井定向射孔和水平井射孔。在直井采用主动定向,如电缆配旋转短节;在水平井则采用被动定向,如射孔器材偏心设计或配重设计。

定向分簇射孔整合了分簇射孔与定向射孔技术优势,解决了以下技术难题:①定向分簇射孔“动态的定向与静态的分簇选发”;②某簇射孔枪射孔后剩余射孔枪的正常密封及寻址等;③动态情况下信号、导电功能,以及射孔器始终自重偏心等。

2 工艺与特点

水平井定向分簇射孔技术方案需要结合设计结构、工艺优化方面内容,其目的是解决分簇选发、射孔任意相位定向、器材定向过程中信号传输及供电、射孔后未射孔器材的密封等难题。

2.1 分簇选发工艺

由于电子式分簇射孔工艺采用电子选发器(图1)和电雷管结合的方式,在非定向射孔方式中,装配好的器材不会动态转动,电子选发器和雷管装配在接头内,目的是保证接线、接地可靠。而水平井定向分簇射孔中的射孔器材是随机转动的,则需要将电子选发器和雷管一起封装在射孔枪内随射孔器材一起转动,保证电子寻址、导电的可靠。

2.2 密封与绝缘工艺

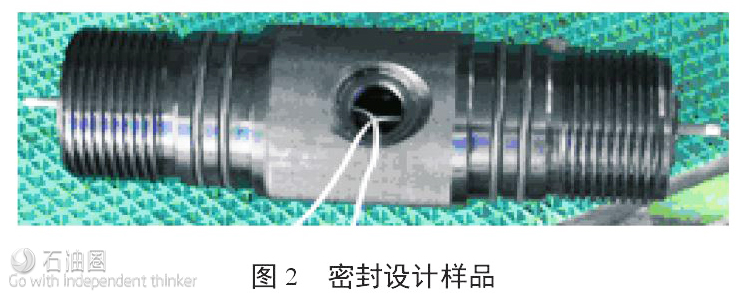

分簇射孔器材下井过程中,在射孔前枪内的器材要保证绝对的密封,其中一簇射孔器材射孔工作后,还要保证其他未射孔的器材密封、绝缘可靠。定向分簇射孔从结构设计上解决密封难题,枪管采用密封圈与接头的密封方式,簇与簇之间的接头采用绝缘引线柱与密封圈的方式,确保射孔后器材密封性能和供电绝缘性能(图2)。

2.3 定向结构工艺

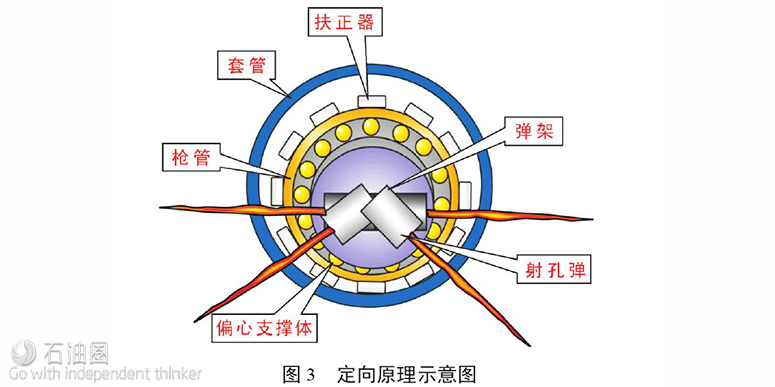

定向分簇射孔器材利用自重定向原理,弹架内增加偏心配重配以滚珠轴承的方式,使射孔器材的重心始终偏于一边,根据生产需要布置射孔弹射流发射方向,导爆索采用外绕弹架方式与枪管保持合理间隙,在水平井中无论射孔枪管如何转动,射孔定向始终不变(图3)。

2.4 动态导电工艺

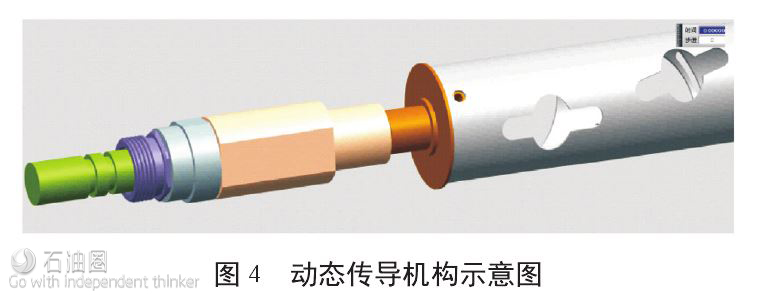

定向分簇射孔器材下井过程中,射孔器材是随机转动的,设计的动态导电结构成为关键(图4)。在水平井段中,电子选发器在器材动态转动时接地要好,绝缘、导电、寻址均需要正常。在设计过程中设计了射孔器材转动配中间接头固定的轴向端面导电、侧向滑环导电和侧环端面导电3种方案,都进行了动态导电功能性试验,3种方案均有各自的工艺优势,都能够保证射孔器材转动过程中簇件的信号正常连通,簇间密封功能。

2.5 测试定向分簇射孔器

根据工艺设计,研制了轴向端面导、侧向滑环导电和侧环端面导电的多套定向分簇射孔器(图5),进行了功能性试验,定向分簇射孔器的动态导电、密封、绝缘、选发、寻址等功能均正常。试制了射孔参数相位0°、孔密16孔/m的73型、83型、89型、102型射孔枪,配套了对应的先锋射孔弹进行水中功能性试验,射孔器材表现正常。

2.6 定向分簇射孔技术特点

定向分簇射孔技术作为页岩气、煤层气等非常规油气勘探开发水平井工程的一项配套技术,有力支撑储层改造压裂作业,引导压裂液发力于主力产层,适用于油气钻探过程中井眼轨迹偏离了储层的定向射孔,主要工艺特征表现为:①应用电缆传输方式,配套电子式选发器和雷管,地面可控选发射孔;②器材转动灵活,可以360°相位任意定向;③优化射孔器结构设计,应用超深穿透的先锋射孔弹技术,一方面提高射孔弹穿孔性能,另一方面保证射孔枪性能良好,防止射孔遇卡事件;④分簇射孔器密封、绝缘、接地、动态导电等性能良好;⑤器材性能指标达到了工作温度150℃、工作压力105MPa。

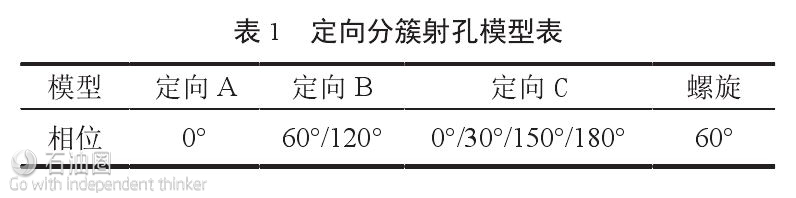

3 定向分簇射孔仿真

为了研究定向分簇射孔对于降低压裂泵压是否能起到作用,利用有限元软件建立3种定向分簇射孔模型和常规螺旋射孔模型(表1)。使用流体结构耦合分析技术仿真分析了定向分簇射孔后,在压裂泵压的作用下地层岩石产生的最大应力。并和螺旋射孔后的地层岩石产生的最大应力进行比较。岩石所产生的最大应力越大,岩石就越容易破裂,所需要的压裂泵压就越小。因此通过有限元仿真分析比较定向分簇射孔和螺旋射孔后地层岩石最大应力,可以看出定向分簇射孔可降低压裂泵压,且压裂液更集中地作用于勘探主力产层。

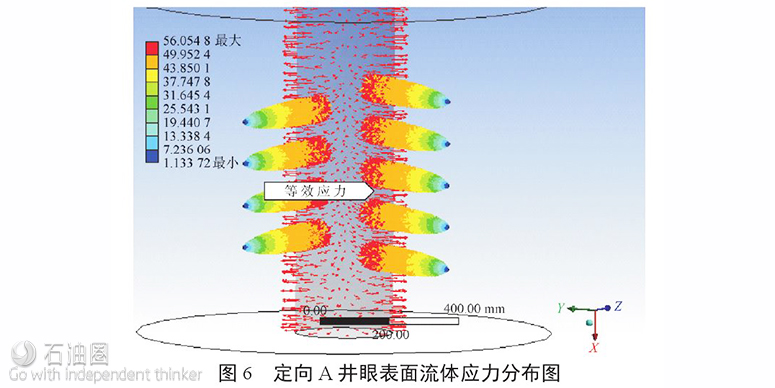

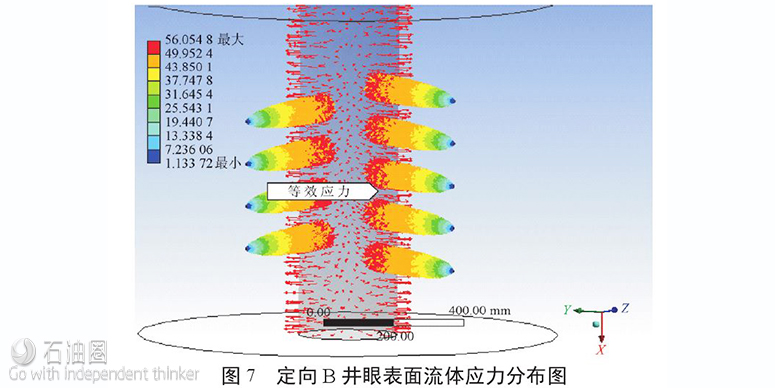

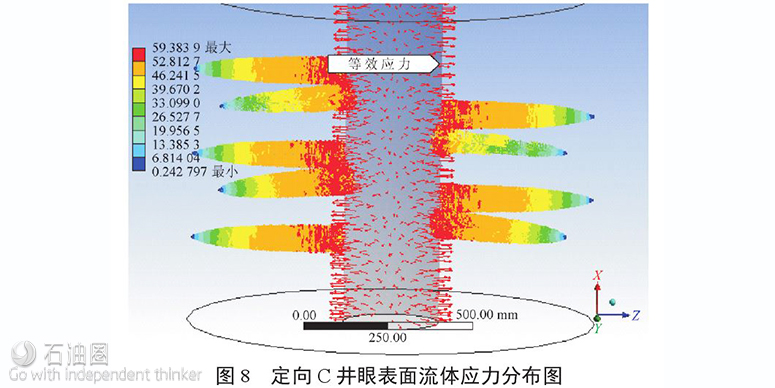

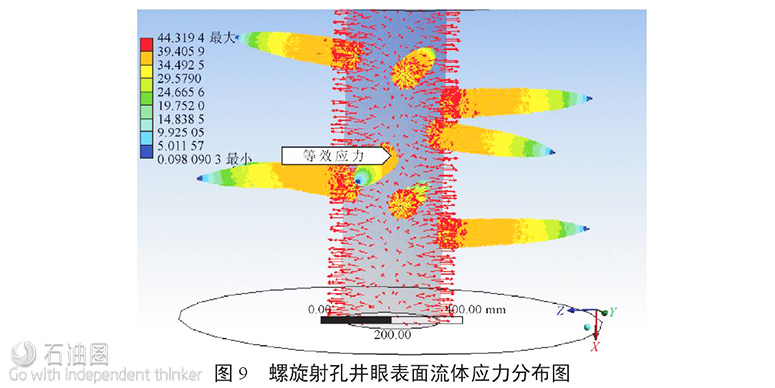

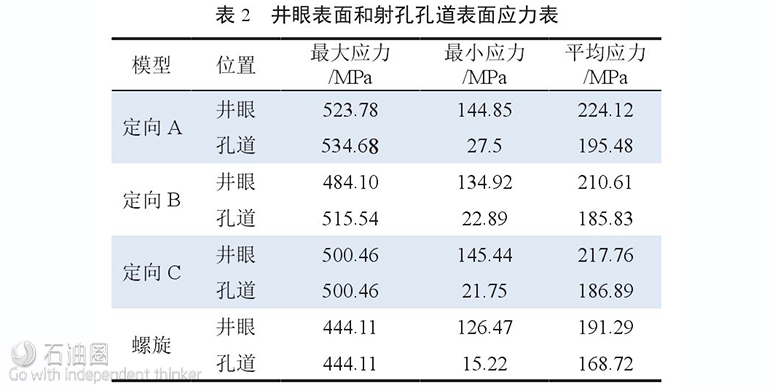

建模时以89射孔器的穿深孔径数据为标准建立射孔孔道,其中穿深为450mm,孔径为8.5mm。对于地层岩石采用页岩的物理性质,物理参数如下:密度为2600kg/m3,杨氏模量为45900MPa,泊松比为0.25,抗拉强度为2.94MPa,抗压强度为265.75MPa。页岩模型厚990mm,外径1200mm,内径140mm。对4种射孔模型的页岩均采用六面体网格划分。之后使用FLUENT对井眼和射孔孔道内的液体进行流体力学仿真。将结果导入静力学分析模块,加载后进行流体结构耦合。可以得到液体在井眼和射孔孔道流动时对井眼和孔道表面产生的压强,如图6~9所示。其中定向A模型的产生的最大压强为62.70MPa,定向B模型的最大压强为56.05MPa,定向C模型的最大压强为59.38MPa,螺旋模型的最大压强为44.32MPa。3种定向射孔压裂时液体对井眼和射孔孔道产生的压强明显大于常规螺旋射孔。

在流体载荷的基础上,在井眼表面和射孔孔道表面加载100MPa压力,侧面加载50MPa围压。同时在页岩模型上下端施加固定约束后,分别对这4种模型进行流体结构耦合后的静力学求解。求解结果如表2所示。在井压和围压相同的情况下,由于3种定向射孔液体对井眼和射孔孔道产生的压强大于常规螺旋射孔,因此最后3种定向射孔模型井眼表面和射孔孔道表面所产生的应力也明显大于常规螺旋射孔模型井眼表面和射孔孔道表面所产生的应力。其中定向A模型,也就是0°相位定向分簇射孔模型产生的应力最大;其他两种定向模型产生的应力相当;常规螺旋射孔产生的应力最小。对于压裂来说,应力越大意味着破裂压力越低。因此从理论上来说,定向分簇射孔还能在一定程度上降低压裂时地层破裂压力。

4 现场应用

定向分簇射孔技术在四川油气田页岩气、山西煤层气、苏里格致密气等非常规油气及致密气的勘探开发中得到了现场应用,定向分簇射孔应用完成7口页岩气井54簇、3口煤层气48簇、1口致密气12簇的定向射孔,定向准确,技术优势明显,作业效果较好,如煤层气施工降低了泵压等。

4.1 案例1:xx204H1-2井

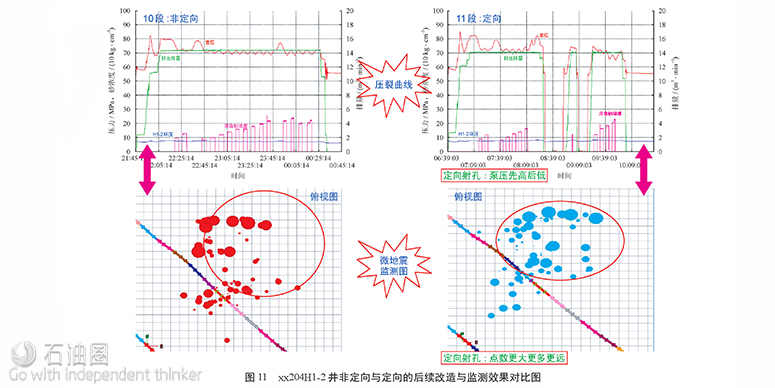

xx204H1-2井是页岩气示范区1口重点勘探井,完钻层位为志留系龙马溪组,完钻井深5422m,射孔井段总跨度长1562.3m。分为17段,每段长60~105m,每段3簇射孔。在11、12、13段井眼轨迹穿行于优质页岩储层下部,在第11、13段应用定向分簇射孔进行试验性应用对比,相位为0°/30°斜朝上、150°斜朝上/180°等4个相位,枪型为89型,孔密16孔/m,采用SDP39HMX25-4先锋射孔弹。

定向分簇射孔现场应用,分簇、定向、密封、绝缘等功能正常,起出射孔枪后,簇间枪管孔眼定向达到预期效果(图10)。

后续储层改造作业,储层吸液、泵压、排量性能运行良好,微地震监测结果显示,裂缝沿主力产层发展,破裂点数更大更多更远(图11)。

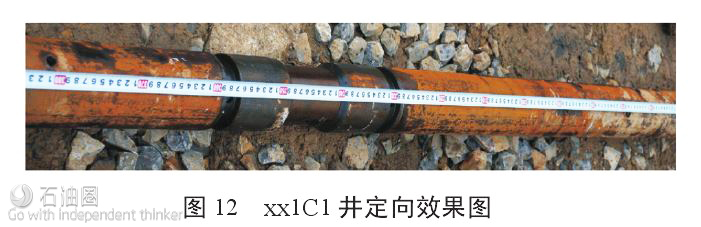

4.2 案例二:xx1C1井

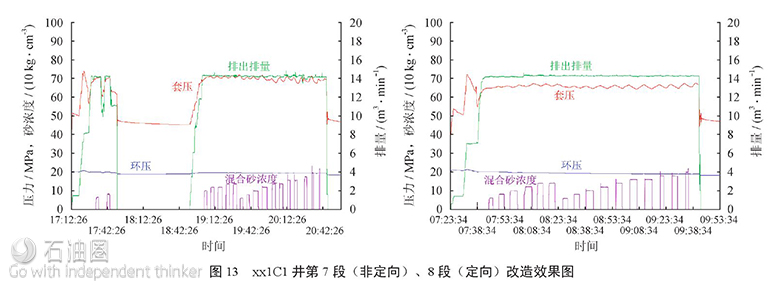

xx1C1井是川渝地区布置的1口页岩气预探井,人工井深4708m,完钻层位为奥陶系五峰组。水平井段分12段压裂改造,在8、9段井眼轨上翘于储层,应用定向分簇射孔进行作业,相位为水平朝下30°、垂直朝下90°等3个相位,枪型为89型,孔密16孔/m,采用SDP39HMX25-4先锋射孔弹。定向分簇射孔现场应用,簇间枪管孔眼定向一致性效果良好(图12)。

后续储层压裂作业,储层吸液、泵压、排量性能运行良好,相同排量情况下,泵压降低明显(图13)。

5 结论与建议

水平井电缆传输定向分簇射孔技术采用特殊的结构设计,应用选发控制分簇、重心偏移射孔定向等技术,解决了水平井电缆传输射孔作业时的分簇密封功能、定向射孔功能以及随机转动的导电功能等难题,试制了定向分簇射孔器,进行了功能性试验。

在页岩气储层进行了定向分簇射孔技术现场应用,验证了定向分簇射孔各项功能正常工作,为储层压裂改造提供了技术支撑。

1)该技术成为非常规油气开发水平井工程的一项配套技术,可以实现水平井钻井过程中井眼穿在储层上方或储层下方进行有目的的定向射孔。

2)数值仿真分析显示射孔孔道及表面存在应力集中,有利于降低射孔起裂压力,更好地服务储层改造。

3)具有较强的方向性,能够较好地实现非常规油气藏水平井中进行定向、分簇功能,使后续压裂液更好地作用于主力产层,在页岩气、煤层气等非常规油气藏应用过程中得到了验证。

版权声明|来源:《天然气工业》;作者:陈华彬等;版权归原作者所有。

(本文系本网编辑转载,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间删除内容。)

未经允许,不得转载本站任何文章:

-

- 白矾

-

石油圈认证作者

- 毕业于中国石油大学(华东),油气井工程硕士,长期聚焦国内外石油行业前沿技术装备信息,具有数十万字技术文献翻译经验。

石油圈

石油圈