常规天然气资源经过长期开采已逐步枯竭,致密气、页岩气等非常规天然气资源已受到高度的重视。我国致密气和页岩气资源量十分可观,接近常规天然气的资源量。近年我国多个地区致密气和页岩气开发实践证明,水平井大规模分段压裂改造是获得致密气和页岩气有效开采的主要技术。

水平井大规模分段压裂是一项复杂的综合技术,其中分段压裂工具起着重要作用。压裂用球是多种分段压裂工具的关键,初期的分段压裂用球不能溶解(或者其他方式碎裂),会对油气井的生产或下步作业产生负面影响。随着致密气和页岩气开发的逐步推进和深入,能溶解的分段压裂球备受重视,国外油气服务公司率先研制成功并投入了现场应用。

压裂球物理机械性能和可溶材料

可溶解压裂球的主要性能要求

根据压裂施工的需要,可溶球的性能确定为:①密度低,一般小于2.3g/cm3;②耐温,一般要求大于150℃;③耐压,抗压强度大于70MPa;④可溶解,且溶解时间可控,在含KCl等电解质溶液中一般不超过20d。

可溶材料

可溶解压裂球的粉体材料选择是根据球的性能要求来进行选择的。

能够找到能在水中溶解的材料有非金属材料,如聚乳酸(PLA)、淀粉塑料、光溶解塑料,在水中一段时间后均可溶解,失去强度和结构,如果采用这些材料制作成压裂用球,溶解十分容易。但压裂球在工作时需要承受近100℃甚至超过150℃以上的高温和超过50MPa的压差,而且其受压差作用时受力面积极小,所以对压裂球的热稳定性和机械强度要求高。一般的非金属可溶解(或可溶)材料不能满足制造压裂球的要求。于是金属复合材料成为研制可溶压裂球的方向。

压裂施工后井内液体是一种电解质溶液,电化学腐蚀现象表明,金属材料电解质溶液中会发生腐蚀,腐蚀速度与金属材料和电解质溶液的性质有关。通过改善金属材料组粉和结构,能够加快腐蚀速度。因此,研究人员考虑用金属作为基本材料研制可溶压裂球,利用电化学反应[6]来实现其腐蚀溶解。

金属基可溶解材料的制备

金属复合材料的设计

根据可溶解压裂球工作环境及技术要求,可溶解压裂球复合粉体材料的设计考虑了以下因素:材料的合理组合,一定的耐温性,高的耐压强度,合适的密度,良好可加工性,匹配的电偶腐蚀性能。根据这些考虑因素,可溶解压裂球的核心材料采用了金属材料,包括Mg、Al、Zn、Cu、Ni及其合金等,通过添加纤维、陶瓷相增强其结构强度。

金属Mg和Al的密度介于2~3g/cm3,且强度可达200MPa及以上;同时金属Mg和Al具有非常好的延展性和可加工性;金属Mg和Al的标准电极电位分别为-2.37V和-1.66V,工业应用一般作为牺牲阳极,极易发生电化学腐蚀,加上其氧化膜疏松多空,对基体没有多大的保护能力。因此耐腐蚀性能较差,包括金属Mg、Al及其合金材料就比较适合制备可溶解压裂球的材料。

利用MgAl合金材料具有高的比强度、比刚度、比弹性模量,以及良好的铸造性、切削加工性能,添加Zn、Ca、多孔陶瓷等增加球的强度,添加Ni、Cu等金属提高球的腐蚀速率。通过对材料组成及其结构进行优化调控,同时选用合适的球体成型工艺,可以满足可溶解压裂球的性能要求。

镁的高反应性使得镁很容易与其他相组织形成腐蚀电池而发生电偶腐蚀。电偶腐蚀的阴极可能是金属内部的组织,也有可能是外部与之接触的金属。如果合金中存在Ni、Cu等杂质相,由于金属间的电位差,镁作为阳极,其他金属作为阴极引起严重的电偶腐蚀。而镁合金中形成的正常的相组织之间也会发生内部电偶腐蚀,电位较低的相充当阳极被优先腐蚀(如镁铝合金中的α相与β相)。

镁是一种自然钝化的金属,在含有Cl–的介质中,Cl–会降低镁或镁合金的钝化膜形成的可能或加速钝化膜的破坏,从而促进局部腐蚀。Cl–具有离子半径小、穿透能力强,并且能够被金属表面较强吸附的特点。Cl–浓度越高,水溶液的导电性就越强,电解质的电阻就越低,Cl–就越容易到达金属表面,加快局部腐蚀的进程。因此,氯离子对金属腐蚀机理主要是形成腐蚀电池和去极化作用,Cl–不仅促成了金属表面的腐蚀电池,而且加速了电池的作用。通常把使阳极过程受阻称作阳极极化作用,而把加速阳极极化作用称作去极化作用,Cl–正是发挥了阳极去极化作用,还有导电作用,Cl–的存在强化了离子降低了阴阳极之间的电阻,提高了腐蚀电池的从而加速了电化学腐蚀过程。

镁在水溶液中的总反应式为:

Mg+2H2O→Mg(OH)2+H2(总反应)

该反应可表示为下列部分反应的和,即:

Mg→Mg2++2e(阳极反应)

2H2O+2e→H2+2OH–(阴极反应)

Mg2++2OH–→Mg(OH)2(反应产物)

可溶解压裂球复合粉体制备

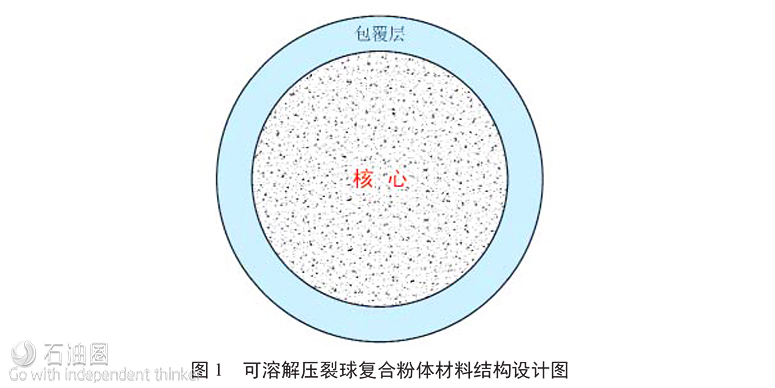

材料的结构设计为核—壳包覆型结构,如图1所示。采用包覆型结构,可以有效控制核心的腐蚀速率,同时提高成型效率。

可溶解压裂球复合粉体材料的制备采用氢还原包覆技术。其原理是利用高压氢气将金属盐溶液中的金属离子还原并沉积到悬浮颗粒表面。由于传统的颗粒化学镀存在难以定量包覆、槽液容易分解、游离金属较多和引进硼、磷杂质等缺点;电沉积生产操作条件要求非常高,需要有滚动式的电解设备,一般不用于粉末镀层;而采用高压氢还原技术能够得到高致密度、低杂质含量的均匀金属层,工艺技术易于实现,同时组分比例易于调整和精确可控,金属含量的控制准确度高。本文采用氢还原技术进行核心颗粒表面金属层的包覆。

粉体材料的溶解实验

样品制备

将可溶解压裂球复合粉体材料100g进行压块处理,样品为圆柱体尺寸直径25mm,压片时压力控制在40MPa,保压时间6min,然后对样品进行惰性气体组分热处理以提高强度。

测试方法

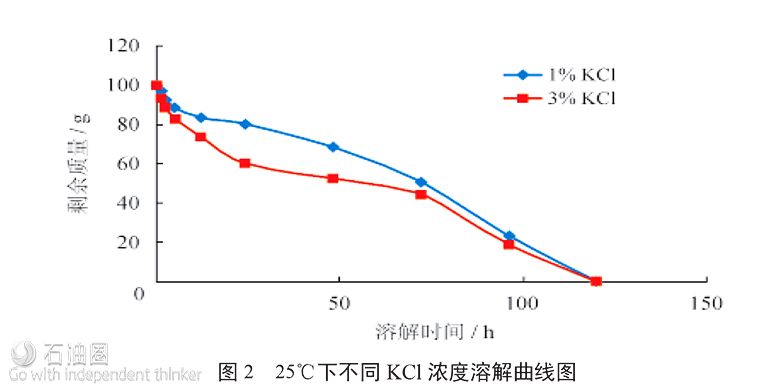

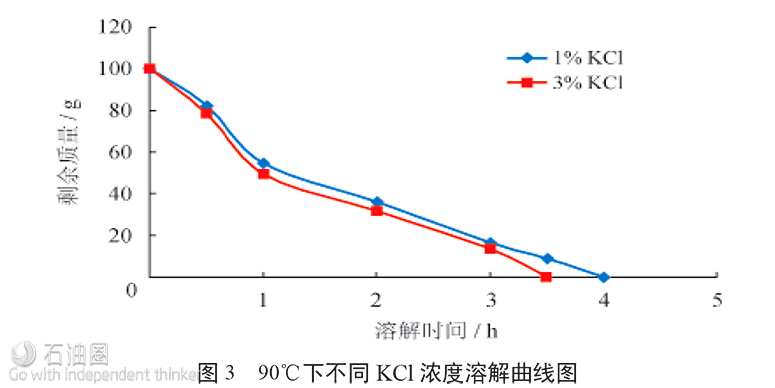

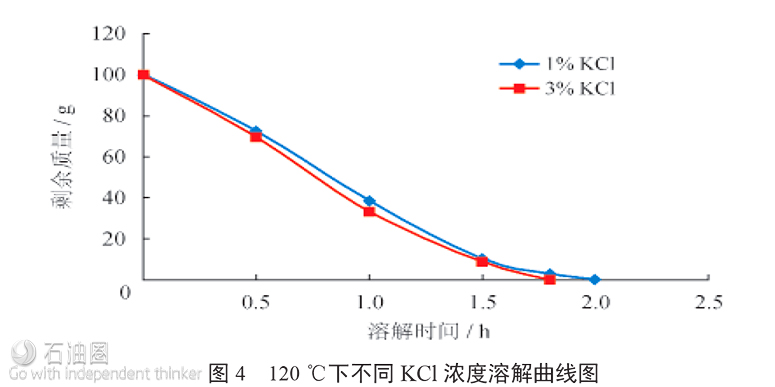

将压制好的块体材料样品放入配制好的氯化钾溶液中,溶液中氯化钾含量为1%、3%,测试温度分别为25℃、90℃、120℃。其中120℃实验是在高压釜中进行。

每隔一段时间对样品进行烘干、称质量,记录样品的质量,直至样品完全碎裂。

实验结果

压制好的块体材料在不同的实验条件下的溶解情况如图2~4所示。

由图2~4可以看出,在KCl溶液浓度不变时,随着温度的增加,溶解时间缩短;溶液温度不变时,随着KCl浓度的增加,溶解时间缩短。粉末材料满足可溶解性。

从以上溶解测试数据可以得出,选择的配方满足可溶解性。

金属基可溶解压裂球制造

可溶解压裂球采用粉末冶金法制备,基本原理是将粉末先经过混合、压模、脱气,最后在特定的温度和特定的气氛(或真空)中进行烧结的过程。

压制模具设计与加工

据需要球的尺寸设计模具,设计时要充分考虑压制过程中力的均匀和便于脱模。

温压成型

在混合物中添加高温新型润滑剂,然后将粉末和模具加热至150℃(423K)左右进行刚性模压制,最后采用传统的烧结工艺进行烧结。与传统模压工艺主要区别之处在于压制过程中将粉末和模具加热到一定温度,温度通常设定在130~150℃范围,可使零件密度提高0.15~0.40g/cm3。

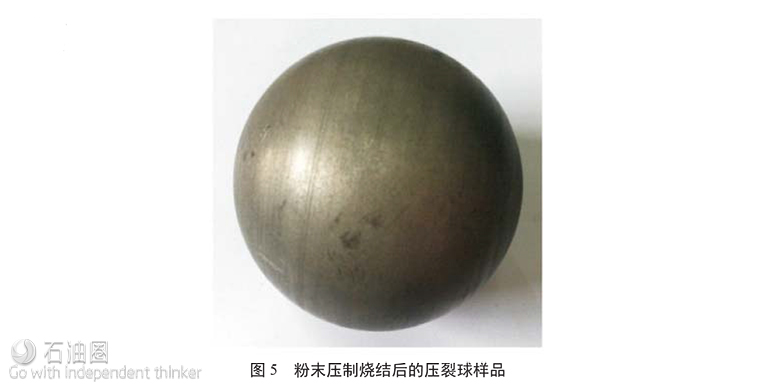

烧结过程中主要技术因素为:烧结温度、保温时间与炉内气氛。通过高温作用,使坯体发生一系列物理化学变化,由松散状态逐渐致密化,且机械强度大大提高。可溶解压裂球的烧结实行无压烧结。在大气压或真空状态下,将压制的坯体置于烧结炉中,按一定的烧结制度进行加热。可溶性压裂球的烧结制度是指在一定的气体氛围中,按照一定的升温程序将烧结炉的温度升到所需要的烧结温度,然后通过设置烧结炉程序使之在烧结温度保温一段时间进行充分烧结,充分烧结后不能瞬间降温,必须严格按照控温程序降温冷却。烧结后球的形貌如图5所示。

室内试验

溶解性能试验

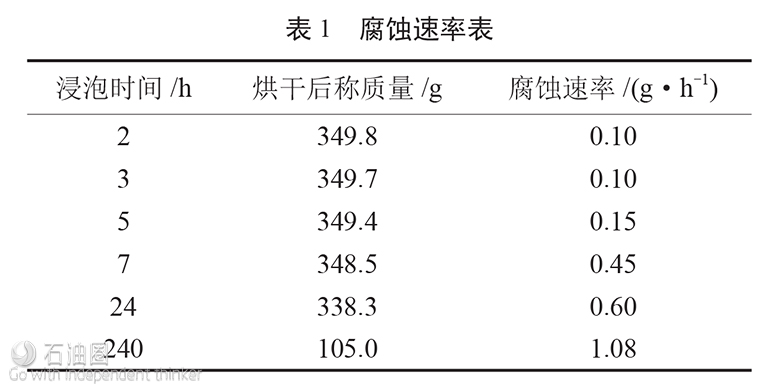

1%KCl溶液中浸泡

压裂球样品放在1%的KCl溶液中浸泡,试验结果如表1所示。

对不同时间浸泡后的可溶解压裂球进行烘干称质量,得出不同时间的腐蚀速率如表1所示。

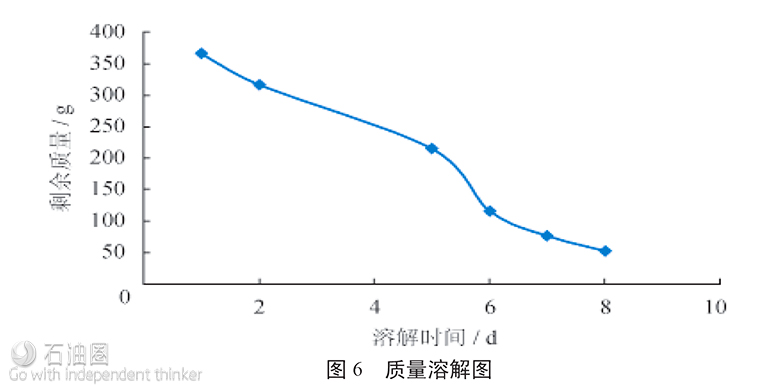

四川盆地某页岩气井压裂返排液中浸泡

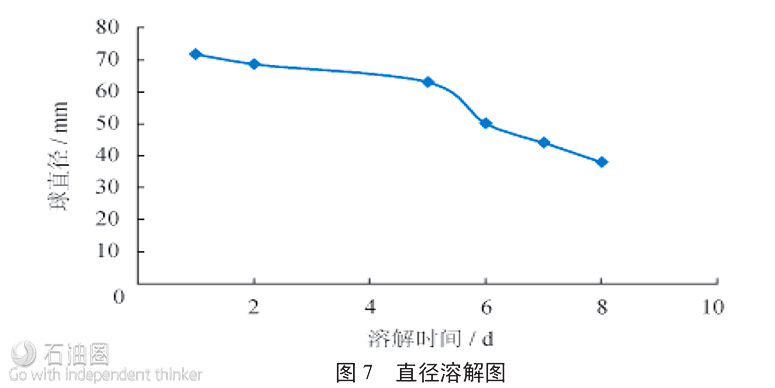

采用质量364.45g、直径71.7mm的压裂球样品放在盛有四川盆地某页岩气井压裂返排液的水浴锅中浸泡,水浴锅保温70℃,常压。图6和图7为通过称质量和尺寸测量得到的溶解曲线。

力学性能试验

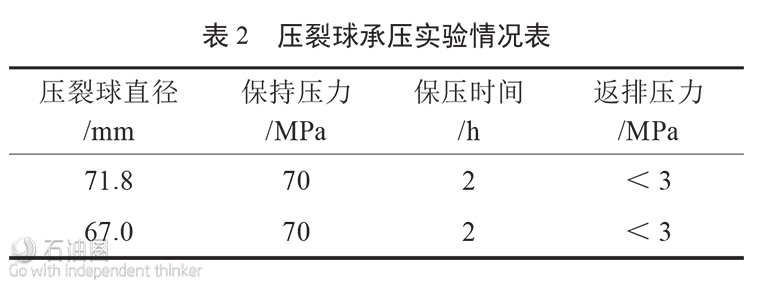

以1%的KCl溶液为介质,将Ø71.8mm和Ø67mm的可溶解压裂球以一定的流速送到相应球座上,打压70MPa,将整个装置浸泡在100℃水浴中2h。观察其承压情况。

经过2h的承压,承压结果如表2所示。

结论

(1)采用氢还原包覆技术先制备可溶球复合金属材料粉体,再通过粉末冶金法制造的可溶解压裂球密度为1.8~2.0g/cm3,耐温150℃,抗压强度可超过70MPa。

(2)研制的可溶解压裂球在1%~3%KCl溶液中可快速溶解,在四川地区某井的页岩气压裂返排液中也可快速溶解。其免钻特性为水平井压裂工艺技术的发展提供了新的技术途径。

(3)研制的可溶解压裂球可以根据溶解环境的不同需要调整溶解速度,一般溶解时间为10d。

版权声明 | 来源:《天然气工业》,作者: 刘运楼等,版权归原作者所有。

(本文系本网编辑转载,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间删除内容。)

未经允许,不得转载本站任何文章:

-

- 白矾

-

石油圈认证作者

- 毕业于中国石油大学(华东),油气井工程硕士,长期聚焦国内外石油行业前沿技术装备信息,具有数十万字技术文献翻译经验。

石油圈

石油圈