深海油气开采系统的技术装备难度堪比航天工程,在追赶国际先进水平时,仅凭“一家之力”是难以达到的,需要聚集各个国家、各个公司、各个行业的中坚力量,方可实现追赶甚至突破。

作者 | 郭永峰

俗话说,“上天容易入海难”,1969年7月人类首次登上距地球38万公里的月球;但潜入地球最深处——太平洋的“马里亚纳海沟”,却困难重重,直到2019年5月,美国探险家维克托·韦斯科沃在马里亚纳海沟打破人类最深潜水纪录,下潜深度10928米。

另外,以首次中国载人航天与载人下潜年份比较来看,中国第一次载人航天实现于2003年,而中国第一次载人下潜太平洋“马里亚纳海沟”7,062米深处的时间为2012年,这从某种角度也足以说明,深海作业的技术难度至少与航天工程相差无几。

在这样高的难度下,深水油气是如何从开采出来的呢?由于深水油气开采涉及面较广,本文将从深水油气开采的核心——水下开采系统来展开,并以非洲尼日利亚OML130区块为例,带领读者一同探秘深水油气开采。

01. 深水标准

从一般性定义来说,海上油田分为浅海、深海以及超深海3类。一般所指的超深海,是指水深为1500 m以深的海洋。而区别浅海与深海有2套标准,即挪威标准与欧美标准。

根据挪威标准,浅海是指水深为300 m以浅的海洋,深海是指水深从300 m至1500 m的海洋。而欧美国家的浅海与深海区分标准,则是以水深500 m为界,即500 m以浅为浅海,500 m以深为深海。

我国由于深海油气开发启动较晚,国内标准不太统一。一部分业内人士使用挪威标准,另一部分业内人士使用欧美标准。国内媒体报道中则较多采用挪威的深海标准。

目前,世界上拥有深水油气开采能力的国家,有美国、英国、法国、意大利、挪威、荷兰、澳大利亚、中国,以及俄罗斯、巴西等10多个国家。截止2019年6月,世界上深水钻井的最深纪录,是水深3174 m;而水下油气开采作业的最深作业纪录,是水深2943 m。

02. 深水油气开采的核心——水下开采系统

正如文章一开始所提到的,深水作业的技术难度与航天工程相差无几。从全球大型机械装备的设计、研制与应用方面来看,深水油气田的水下生产系统,或者称水下开采系统,堪称与航空、航天工程一样,可以列为当代人类科技成果的顶峰。如此“高精尖”,其造价当然也不菲。当前,世界上建造一套深水水下油气开采系统,平均造价约20亿美元。

此外,由于深水油气开采装备与海洋军事装备具有通用性,这使其更具有“神秘”色彩。可以看到,目前世界上拥有深水油气开采能力的国家有美国、英国、法国、意大利、挪威、荷兰、澳大利亚、中国,以及俄罗斯、巴西等10多个国家。而这些国家也正是全球拥有海军“超能力”的10个国家。或者准确说,能够从事深水油气开发的国家,本身都拥有名列世界前茅的“一流”海军。

美国海军战略理论家与海洋历史学家马汉(Alfred Thayer Mahan, 1840-1914) 于1890年出版其重要著作《海权论》,提出“谁拥有海洋,谁就拥有世界”的观点。这一观点影响了100多年来的欧美政府首脑。在“海权论”影响下,世界各强国政府,争相发展本国海军,包括扩大海军规模与更新海军装备,并尽可能促使海军装备“尖端化”,或者在世界各海域“无可匹敌”。

而世界各国的海军装备的“白热化”竞争,导致的结果之一,是使得海洋油气开采的各种设备(包括深水海域油气开采的各种相关装备)及相应的研究、设计与制造工艺与数据,均处于严格保密状态。

例如,美国政府对于中国大陆地区实行100 HP (马力)以上的大型与重型水下机器人(ROV,Remotely Operated Vehicle)的“禁售与禁止设计制造技术转让”政策,至今没有“松动”。而我国东北辽宁的某国家研究所,已试制出中型水下机器人(ROV)样机,但尚未正式投入海洋作业当中去。

欧美国家对于我国进行大马力水下机器人(ROV)技术封锁,原因是ROV不仅可以应用在深海钻井与水下油气开采,还可以应用在海洋水下军事设施建造,以及在重要军事港口或航道上布设重型水雷,对潜艇或者核潜艇实施水下救援等重要军事作业中。特别是战争时期,大马力水下机器人(ROV)还担负对于遭到战火轻微损坏的水面舰艇,实施水下快速修理与补救。

03. 尼日利亚深水案例

为了更好地介绍深水水下开采系统,我们以西非国家尼日利亚的OML130区块深水油田水下开采系统为例介绍深水水下开采系统,包括深水水下生产的构成、关键设备性能与功能,以及主要作业工艺等。

1.OML130深水油田概况

尼日利亚著名的OML130区块深水油田水下开发项目,是由法国Total (道达尔)公司作为作业者设计与施工的。Total公司在全世界各海域进行过多项深海油田水下油气开发项目作业,拥有丰富的深海油气开采工程经验。

OML130深水油田,作业水深为1300m至1450 m,位于尼日利亚著名港口城市HarCournt以南200公里海域。油田总面积为1259平方公里,共设计开发井44口,全部安装湿式井口采油树,可采原油储量为15亿桶。

该深水油田共包括4个子油田,其中Akpo子油田油藏埋深2950 米 ~3750米,已于2009年4月投产,目前日产原油18万桶。Akpo子油田有5个主要产油层,采出原油性质为轻质凝析油。井口最高温度为116℃,最大关井压力为400 bar。

OML130深水油田预安装2套IWOCS(Installation and Workover Control System, 修井与完井系统),为油田完井作业,以及油田未来修井作业使用。

2.OML130深水油田的油气开采系统组成

尼日利亚OML130深水油田的油气开采系统,共包括3个工程系统:

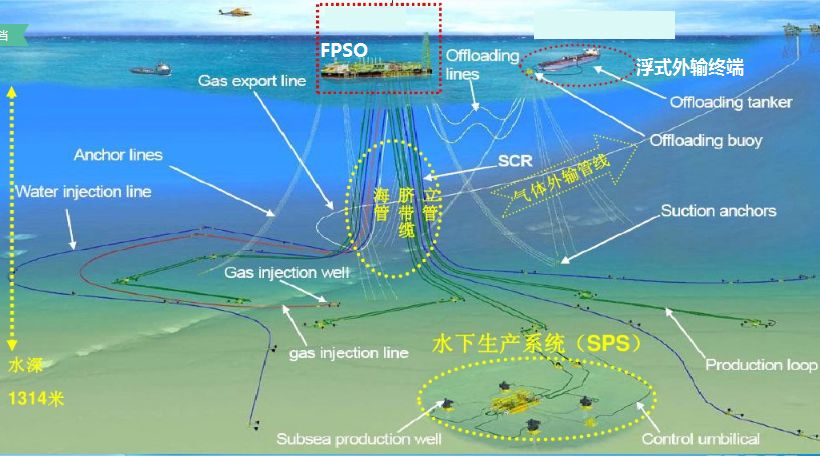

其一,FPSO(Floating Production Storage and Offloading, 浮式存储油系统)。FPSO的功能是“浮式生产储油卸油装置”;为深海油气开采之后,在海面上实现原油的储油、卸油,以及外运与外输功能。

尼日利亚OML深水油田使用的FPSO的规模,相当于一艘40万吨的油轮。其储油能力为200万桶,处理原油能力为每天18.5万桶,注水能力为每天42万桶,气体外输能力为每天3.2亿标准立方英尺;注气能力为2.15亿标准立方英尺。

上部模块总重量(干重)为4万吨;发电能力为6×28兆瓦;船体尺寸为310m×61m×30m;总吨位为30万吨;总排水量405,000吨;锚链设计长度为2340 m/根;设计原则为“驳船式”,“双侧单底”;FPSO(浮式存储油系统)模块分为4级,分别为8 bar,24 bar,9bar,以及2bar。在井口内天然气高压的紧急情况下,所有装置具有减压功能。

1)FPSO(浮式存储油系统)的作业人员住宿为人数为160人,最大容量为240人。此为法国Total (道达尔)公司在全球深海油田水下生产系统统一标准。一般作业条件下,不需要作业方提供额外住宿生活支持驳船。

2)由于尼日利亚OML130深水油田的天然气产量很高,理论上每天火炬燃烧量最高达100百万立方米。故作业者在FPSO(浮式存储油系统)上设计建造全球最高的天然气燃烧火炬,总高度为128 m。而且还专门设计与安装火炬周围的高等级的防止热辐射装置。

3)FPSO(浮式存储油系统)采用“全电”设计;即FPSO(浮式存储油系统)的每个模块,都采取电驱动操作与控制,排除各种形式的“液压控制”,因而控制与运作速度快,效率高。此外,FPSO的每个模块,选择分散式电器仪表间方式配置,即配备与安装有专门独立的电器仪表操作间,故作业者可以从海上与陆地针对各个模块进行调试与运行。

其二,FET (Floating Export Terminal, 浮式外输终端系统),负责深海油气开采过程中的原油与天然气,通过海底管线进行外输时相关运行,包括相关仪器与仪表控制与操作。浮式外输终端系统包括卸油油罐,以及卸油浮筒。

其三,SPS (Subsea Production System, 水下生产系统)。深海水下生产系统,包括海床油井、海床气井、海床注水井、海床注气井、海床注水管线、海床注气管线、海床原油输送管线、海床天然气输送管线、水下生产系统控制管缆。此外,还有油气开采初期测试系统设施,也就是早期生产系统。

该深水油田的SPS(水下生产系统)的设计参数:

1)拥有44口水下井口与采油树,包括22口采油井、2口注气井,22口注水井;

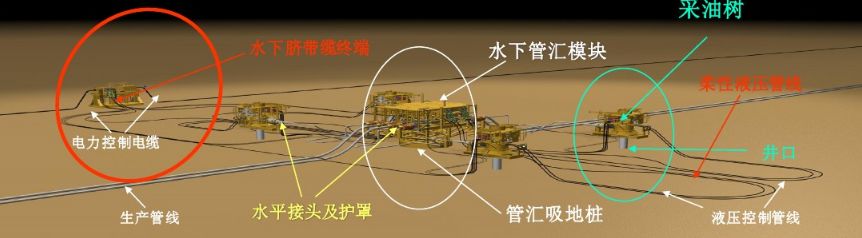

2)SPS(水下生产系统)拥有9个水下油气开发管汇(包括20%的备用容量),1个注气管汇。此外,还装备有65 km动态与静态控制缆,若干水下跨接短管,以及170个水平接头。

3)SPS(水下生产系统)有1套水下生产控制系统,主体安装在FPSO;并与FPSO的生产控制系统相连接。水下生产控制系统的各个控制模块安装在各个采油树,以及油气开发管汇。

4)SPS(水下生产系统)拥有2套IWOCS(Installation and Workover Control System, 修井与完井系统),安装在水下生产开发模块。

3.水下开采系统的大型装备

尼日利亚的OML深水油田水下开采系统的FEED(Front End Engineering Design,前端工程设计),就体现较为前沿的技术理念。主要体现在FPSO(浮式存储油系统)的“全电设计”,“环保设计”等。

大型装备主要有以下部分:

1)水下ICSS系统,即Integrated Control & Safety System (综合控制及安全系统)。

2)透平(Turbine, 涡轮)发电机;选择6台(5+1)Rolls-Royce(罗尔斯罗伊斯,或劳斯莱斯)RB211双燃料发电机组(此为多种波音飞机,如波音747与波音757,以及空客飞机的发动机)作为集中电站。其中4台发电机安装有废热回收装置(WHRU, Waste Heat Recovery Units),所回收的废热用于原油进入FPSO(浮式存储油系统)前的加热处理需要,从而取消了原来设计安装天然气加热器的需求,减少了二氧化碳与VOC((volatile organic compounds, 挥发性有机化合物)的排放。

3)气体压缩机;

4)外输油泵;

5)注水泵;

6)主柴油发电机;

7)应急柴油发电机。

04. 我国深水油气开采系统现状

我国的深水油气田开发工程着手较晚。2004年我国开始着手深海钻井作业的前期工作,不久后就开始建造世界闻名的深水半潜式钻井平台——海洋石油981平台。2006年着手深水油气开采作业的前期工作,从2010年开始着手进行深水油气田的水下生产系统作业项目。

由此也可以看出,与欧美发达国家相比而言,我们在深水油气生产方面,起步较晚,因此也必然面临不足之处。

1.人才短缺

从接触深海技术的人员数量来看,由于深水钻井平台、深海采油平台,以及FPSO(浮式存储油系统)等深海油气开采装备的自动化程度高,需要人工干预少,因而接触这项技术的人也少。从国内来看,真正涉及深水油气田生产系统的作业人员,数十人而已,而这其中,还有相当部分是国外公司的外籍人员。

从国内担负培养深水水下油气开发系统人才的院校分布与构成来看,院校数量较少,每年培养人才数量也有限。目前,国内开设与深海油气开发工程相关课程的院校,有石油大学(北京)、石油大学(华东)、西南石油大学、哈尔滨工程大学,以及天津大学等。

由于我国的深海油气开发系统与工程刚刚开始,这些院校的相关课程所涉及内容还较为初步,这也导致学生修完课程后,所面临的生产实习环境不足。这些初步开设深海水下油气开发工程的院校中,哈尔滨工程大学所开设的课程较有特点,是偏重FPSO(浮式存储油系统)设计与建造。

当前国内还有院校开设过本科学生班,培养过若干届定向研究方向的本科生。学生定向分配给中石化、中海油,从事初步的海上水下油气开采工程的设计与建造。用人单位反映良好。但是无奈海洋油气开采,特别是深海水下油气开采,技术层面太窄,学生出路不多,为后续培养这方面学生造成一定障碍。

2.技术攻关任重道远

从实际情况看,我国的深海油气田水下生产系统的装备研制与安装,还处在起步阶段,更准确地说处于“入门”阶段。

自从2016年初以来,国内较有影响力的媒体多次提到我国深海水下生产系统的装备制造,完成“从无到有”的转变历程,“打破了西方发达国家在这一领域的技术垄断”。实际上这样说还“言之过早”。

当前国内有计划研制深深水水下采油树、深水水下管汇等深海水下生产系统装备的厂商不到10家,其中少数几家设计标准为海水深度300 m至400 m的海洋使用环境,但没有一家将设计环境设定为水深500 m以深。然而,在全球石油界对于深海油气田的认定,除了挪威之外,均认为水深超过500 m才算得上“深水油气田”。在这种条件下生产出的合格设备与世界上多数国家认可的真正意义上的“深海”设备相比,依然存在较大差距。

我国相关厂商有志于研制与生产深海油气开采系统装备,但真正打破西方国家对于深海水下生产系统的垄断,还有很长的路要走。对此,要有足够思想准备。

05. 尼日利亚深水案例的启示

深海油田水下生产系统设计与研制,代表全球机械电子行业最高技术水准,世界上还没有任何一个国家能够自主全部制造,应有技术合作,取长补短的思想准备。

1.深海水下生产装备制造难度超出常人想像

深水油气田的水下生产系统设计与制造,拥有异常严格的制造工艺与技术要求。其研制工艺之严格,制造过程之繁杂,需要制造厂商技术积淀之深厚,是不看到实物或者亲临制造车间产品线,仅凭想像所难以想像出来的。深水油气田的水下生产系统装备性能之卓越,作用之奇妙,仅凭一人之力或一厂之力,都是难以达到的。

由于深海油气开采的环境特点是水深“涌”急,条件恶劣,加之深海油气开采过程中,若发生事故而对于全球生态系统所产生的巨大危害,以及深海油气开采设备与现代海军装备的“天然”联系,所以深海水下生产系统的全部设备与施工工艺,都是经过作业人员“精雕细刻”,“千锤百炼”设计与研制出来的。更准确地说,深水油田水下油气生产系统,凝聚世界上各种“顶尖”技术与工艺。

2.关键设备研制与仿制均存在较大困难

深海水下生产系统的“水下快速联接器”(MQC, Maine Quick Connection),是整个系统中的关键设备之一。其外形与陆军的多管联排“火箭发射器”差不多。某种型号的共20个孔,并有20根轴可以与孔相连接。

“水下快速联接器(MQC)”使用时,在数百米的水下,利用水下机器人(ROV)将20根“联排”轴轻轻一推,全部轴就平稳插入20个孔中,实现“钢对钢”绝对密封,瞬时接通海面控制系统与海床所有装备,例如水下采油树,水下管汇等的水、电(动力电流与信号电流)、液压油,以及气(动力气)等20路作业媒介;还能在300个大气压下,保证不漏水、电、油与气等。

而工作结束后,经过水下机器人(ROV)轻轻一拉,“水下快速联接器(MQC)”的20根轴则可以轻易离开20个孔,实现各作业媒介的全部中断。其工作原理,类似于如今盛行的“电动汽车”充电过程,只不过“电动汽车”只需接通动力电源,而且是在常规大气条件下,而“水下快速联接器(MQC)”工作在数百米以及数千米的水下,承受几百个大气压的压力。

仅从机械制造难度角度说,“水下快速联接器(MQC)”是深海水下生产系统研制最困难的机械装备之一。根据当前掌握的信息,至今国内生产厂商的研制“水下快速联接器(MQC)”进展仍是较为缓慢。

一位陆地油田工程师曾感慨地说,如今常用的地面液压吊车,在大气环境,使用橡胶圈密封,还经常发生漏油问题,而“水下快速联接器(MQC)”在深海那么大压力下,依靠“纯钢”密封,竟然不漏、不渗,真难以至信。

3.取长补短,合作共进

当前国际上深海水下生产系统的重要设备,都是属于“万国制造”,没有任何一台关键设备,是由某个国家单独制造的。这一特点应是深海油气田设备及其他少数尖端行业和技术的特点。

目前我国“试水”深海装备的厂商,包括上海、陕西、山东,以及河南的厂商,都在力图以“一厂之力”攻克深海油气田水下生产系统关键设备难题,但是这些厂商很少关注深海设备很少是由一个国家单独完成设计与制造的规律。

例如,近百年来,世界技术界对于美国科技力量的宏大与强健多有评述,但事实上,美国的本土机械加工精度多年来达不到世界平均线以上的水平。甚至可以说美国的机械加工精度从来没有达到过较好的水平。所以,深海油气田的水下生产系统关键设备的机械加工,基本上都是在美国本土以外完成的。例如,德国,意大利,挪威,英国,瑞典等。

多年前,当作者赴德国进行深海装备的定购与产品验收时,曾问过德国工程师,为何深海装备的精密机械加工件,无一件是在美国加工的。这位德国工程师回答说,一样的设计图纸,只要拿到美国加工,制造出来就达不到使用要求。这已经成为欧美机械行业的共识。可以看到,美国机械行业只有总装,没有加工。

众所周知,占世界上大型客机商业市场“半壁江山”的波音(Boeing)飞机是美国生产的,构成美国出口各国的“拳头”产品。但对于超过50%比例的波音飞机的关键设备——飞机发动机,则是由英国Rolls-Royce(罗尔斯罗伊斯,或劳斯莱斯)公司生产的。

对于此文介绍的尼日利亚的OML130深水油田的水下生产系统而言,其主体发电动力使用的是英国Rolls-Royce公司生产的RB211双燃料发电机组。此发动机是多种波音飞机与空客飞机配备的发动机,是世界机械行业最高技术结晶。同时也是遍布全世界的深海油气田水下生产系统的主要装备选择。其优点是在FPSO有限的甲板面积上,产生更大油气开采动力。

由此看来,深海油气田的水下生产系统的关键设备的设计与制造,都是欧美各国互相协作,取长补短的结果。例如何德国机械厂擅长制造轴孔类部件,意大利机械厂擅长制造阀类部件,而挪威与瑞典机械厂擅长制造相对运动类部件……

4.加强信息交流

世界深水油气田的水下生产系统,具有常人无法想象的设计难度与作业复杂程度,也具有我们普通民众无法想象的极端恶劣水下工作条件。其设备运行要求极端可靠,因为一旦出现事故,对自然环境与公共社会环境所造成无法逆转的危害。

所以,国内涉及深海油气田水下生产系统的各行各业,无论民企或国企,应加强深海油田水下生产系统的安装工艺与装备研制的信息交流,开辟平等公平的国内深海水下生产系统研制使用市场,早日实现我国深海水下生产系统的高效与低成本运作。

相信在不远的将来,在国内各行业的同心协力支持,以及海洋石油员工的积极努力下,我国深海水下生产系统会取得更大辉煌的成就,为中国的能源事业创造更令世人瞩目的业绩。

未经允许,不得转载本站任何文章:

石油圈

石油圈