北美页岩油气的作业者们,选择桥塞-射孔方法(PnP)作为多级完井过程中最常用的技术,虽然该方法较为复杂,但是可以更好的进行压裂作业,并可能获得更多的油气产量。由于非常规油气领域的经营者们力求提高作业效率并减少花费,他们通过一种新的方法对PnP完井进行优化,节约了时间和成本。

通过下文介绍的方法,作业者们提高井场作业效率和安全性,增强完井质量,节约了大量的运营成本,使得作业井更快的投产。

1. PnP完井规划

对于成功地进行PnP完井,作业前的规划十分关键。对即将进行射孔和压裂作业的套管井形态构造的了解也很重要。在完井作业开始之前,工程师需要根据一系列数据对作业井进行建模,使得井筒内的仪器互不干扰并确保能够识别可能存在的问题。

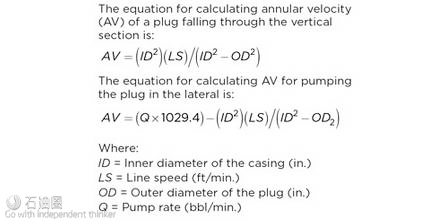

从以往经验来看,相比于电缆速度和泵速,下桥塞的最大安全速度更多的取决于返排速度。因此,操作电缆和下桥塞相关的人员也需要能够熟练计算返排速度。

表1 计算返排速度

在PnP完井开始之前,以及各级完井之间,都需要先对井筒进行清洗。此外,还应注意要使用相同的液体清洗井筒,以防止因为不同的流体粘度,对下桥塞过程产生影响。

单井和多井的桥塞泵入方法有所不同,并且操作目的和规程也需要根据实际情况进行相应的调整。对于单井而言,通常使用压裂泵进行抽气降压,所以尽可能的提高下桥塞的速度,是节省时间的重要手段。同以前的方法相比,如果使用恰当的压裂泵和正确的操作规程,Downhole Technology LLC可以减少70%的电缆操作时间。对于多井情况,当对两口井交替进行射孔和压裂操作时,一个单一的、专门的压裂泵进行下桥塞,可以节约用水,并降低的地面设备的花费。

详细的规程,应该贯穿于下桥塞、射孔以及钻穿桥塞这一系列操作过程中。这个规程应该和所有打算从事于定位工作的人共享并进行讨论。

2. 井场通讯

井场通讯应该开始于作业准备阶段。井场所有人员都应该十分了解作业井结构,以及工程技术人员要求的完井设计方案。单位负责人需要在作业前召开会议,确保电缆和压力控制人员,桥塞和泵机供应商已经对所有规程进行评估并确认适用。

作业期间,负责电缆,泵机和下桥塞的人员应保持联系。电缆和泵机的协同操作是迅速下桥塞,以及避免相关事故的关键。

除了保持通讯良好之外,井场工作人员还应该在每段的作业中,仔细记录下入深度、流量、压力、电缆速度等参数。这些信息对于防止事故发生,以及优化方案的决策至关重要。

3. 安装PnP设备

单位负责人需要同作业人员讨论安全问题,包括在射孔枪位于地表200英尺以内时,需要保证发射装置的开关在电缆车(wireline unit)的外部,并且当连接射孔枪或者将活动的射孔枪提出井孔时,需要保持无线电静默。

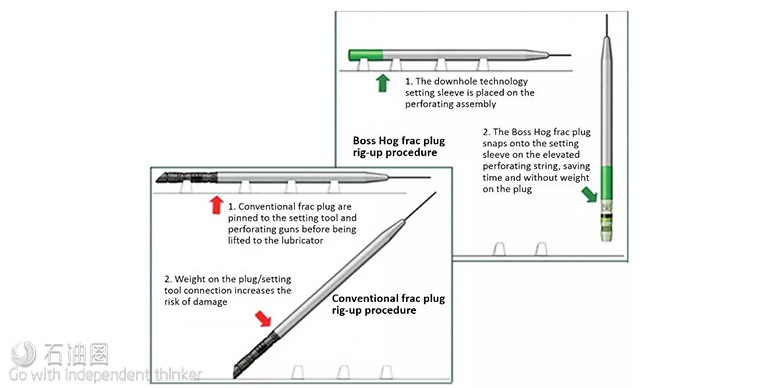

大多数复合材料桥塞在装配过程中,射孔管柱被水平安置在工具架上时,桥塞也成为了射孔装置串的一个组成部分。这样装备很难确保安装工具活塞处于正确位置而且没有残留空气。当从地面提起桥塞至润滑器时,水平安置的方法也增加了桥塞损坏的风险。如果该步骤不能省略的话,需要使用一个推轨来支撑桥塞,并防止其弯曲。

提出的方法,确保桥塞在射孔装置串处于垂向位置时也能够被安装,如图1所示。这使得操作人员更容易确认安装工具被合理的布置,并使桥塞能够被更快地组合在射孔管柱上。

4. 桥塞选择

对于PnP完井方法,操作人员在多级压裂过程中,使用20至100多个桥塞,以达到较小的段间距。因此桥塞的投入,压裂期间的封堵能力,以及钻除,都是影响作业井经济性的关键因素。

用作临时区域隔离,大部分桥塞起源于铸铁桥塞,是带有卡瓦和坐封的可回收封隔器。90年代之后引进了复合材料,使得桥塞更容易被钻除。

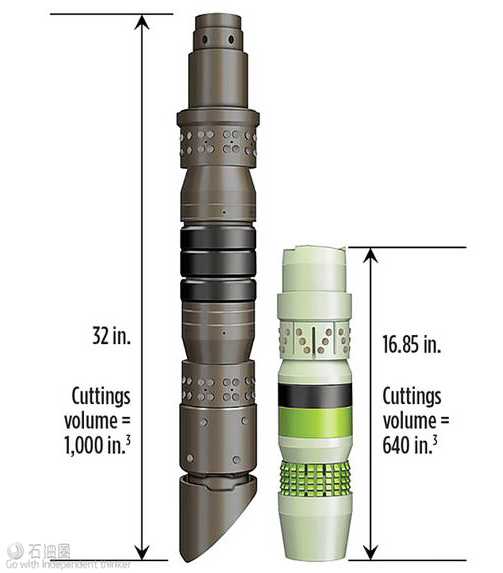

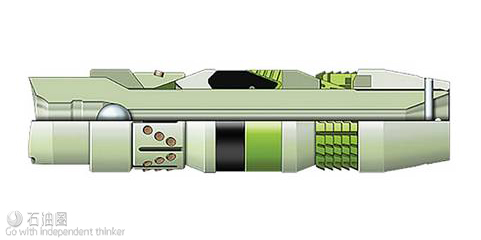

本文介绍了一种新的桥塞设计方案,以及一种新的PnP完井作业方法,增加了桥塞下放的速度,并减少了水的消耗。如图2所示,Boss Hog压裂桥塞的长度和重量是常规桥塞的一半,承压可达15000 psi。这种桥塞由纤维缠绕复合材料构成,而不是由复合材料薄板组成或者压缩而成,并且可以进行模块化设计,因此相比于传统桥塞具有更少的组成部分。在桥塞钻除过程中,这种纤维缠绕的复合材料被分解为很小的,毛发似的钻屑,可以很容易反排至地表。如图3和4所示。

Boss Hog桥塞的独特性还包括,其外层复合材料薄片使用低碳钢代替钨或者不锈钢以防止套损,其内部由合金铸造,可以承压15000 psi,并且钻除过程中可以形成较好的钻屑。

Boss Hog桥塞还具有流体推动装置,大大增强了抽气降压的效率,如图5所示。Heli-Seal 系统开启以收集压裂泵抽出来的水,并且能以超过1100ft/min的速度将桥塞安全推进。然而对水的需求量相比于没有流体推动装置的桥塞减少了50%。

射孔后,在压裂前通常进行桥塞投球坐封。新型带球桥塞在每段压裂过程中可节约30分钟时间,而且省去了投球用水。该桥塞也可以消除将前一段射孔附近支撑剂带走的隐患。具有这种特性的桥塞,提供了压裂前的压力测试能力。和检测球不同,这种球可以在射孔枪没有点火的情况下进行地表回收,如图6所示。

5. 下桥塞过程

为了提高新型桥塞的设计及相关运作流程的效率,电缆操作人员需要了解并实施新的操作规程,放弃长久以来固有的复合材料压裂桥塞的投入和配置方案。

传统压裂桥塞制造商建议桥塞下放速度不应超过250 ft/min.而这种新一代桥塞在新的操作规程下,能够以1100 ft/min的速度安全下放。

提高复合材料桥塞的下放速度与可靠性,其关键在于以流体流过压裂桥塞和射孔装置的环空流速为基础进行操作,而非以泵速为基础。通常来说,桥塞供应商会针对各种套管尺寸的给定口径桥塞,提供泵速和桥塞下放速度的关系表。这些表格中的值,很少能和实际的运行速率相匹配,所以这些值只能为电缆操作人员提供近似的参考。

PnP完井操作过程中的环隙速度是更加精确的而且可以预测的参数。在计算环隙速度时,考虑套管的内径、尾管顶、修补、以及高偏差等变化十分重要,因为当PnP装备穿过增大或者缩小的套管截面时,这些变化会影响环隙速度。

如果给予恰当配重,下井仪器串可以依靠自身重力沿垂直部分下入。当沿着垂直井孔穿过时,建议将环隙流速保持在3500ft/min以下,因此在不使用压裂泵的情况下,根据套管尺寸和桥塞直径,桥塞最大下放速度可达350~700ft/min。使用这种方法,可以很容易将压裂液沿流体柱泵入。这样就可以减小垂直井段所需的环隙速度,并加快桥塞泵入速度。首次下桥塞应当将井筒中预料之外的障碍物考虑在内。在穿过套管内径发生变化的井段,或者非垂直井段,需要减缓钢绳下放速度。

坐封深度需要同作业负责人确认,下放桥塞应超过坐封深度,但是不能超过前一级射孔位置。一旦到达指定位置,泵液速率应保持在2 bbl/min。这样即可确保钢绳处于拉紧状态,并使桥塞在放置之前保持稳定。此刻,钢缆应被缓慢拉回至坐封深度。

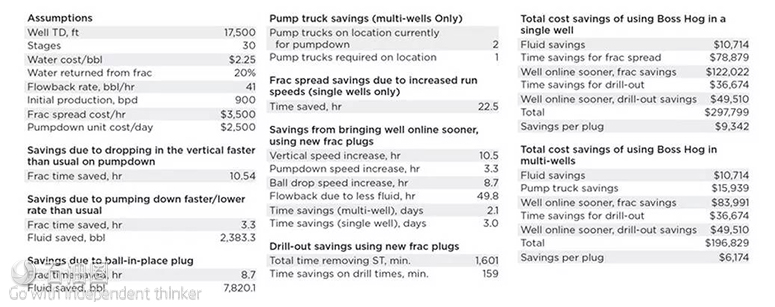

表2 使用较短的新型桥塞PnP完井花费分析

表2显示使用新型桥塞,并按照本文中提出的规范,产生的典型优势。该新型桥塞已经成功用于100000多段完井操作。

6. 投塞

投赛工具可以在其使用寿命内运作数千次,然而,在每使用至多1000次之后,都需要对其进行证明和认证。当投入带球桥塞时,操作人员应该以2~3 bbl/min的速度下放,以确保在投塞过程中,钢球位于封隔器内。投塞之后,地面作业人员需要注意,可能会出现钢绳负荷减小100~200磅,应力增加200 psi的情况。

7. 射孔建议

建议将射孔装置以2bbl/min的速度泵入,并且在以30~40ft/min的速度提出井孔的过程中射孔。泵压及工具串的移动会防止射孔枪因井孔碎屑堆积或者粘着而被悬挂。使用带球桥塞可以让操作人员在进行第一簇射孔之前使井孔超压,然后在各级的射孔中的增加率,会迫使这些射孔簇完全破裂。

8. 桥塞钻穿

当所有段压裂完成之后,复合材料桥塞必须被钻除,以为进一步投产清理套管。较短,较轻的新型桥塞,钻除时间只相当于传统桥塞的一半。

建议在桥塞钻除之前,使用Cerberus软件(或者类似的软件)对连续油管以及用来钻除桥塞的底部钻具组合进行预期的作业模拟。该软件可以帮助确定清理碎屑的化学方案,并且可以确定所用工具和可用流量是否能够将桥塞完全钻除,包括在趾端附近,不会被卡住。

大多数井孔套管内径为5.5英寸,建议使用线圈尺寸为2⅜ 或者2⅝ 英寸的CT 仪器串,而非更加通用的2英寸。较大的线圈尺寸能够允许较高的流速,并且使用外径为3⅛~3½ 的线圈,可以使螺杆钻具具有低速、高扭矩的动力。这样的泥浆钻具可以在不熄火的情况下钻穿桥塞,并能持以足够高的流速,产生240ft/min 甚至更高的环隙速度,以高效的将碎屑反排至地表。

钻头和钻机应该被校准至套管内径99%~100% 的范围内,才能将桥塞全部覆盖,并且防止产生类似于桥塞内芯的较大碎屑。推荐使用只会产生较小碎屑的密封滚动轴承锥形钻头。很多创新性的设计使得密封滚动轴承锥形钻头的使用寿命大大增加,尤其在5.5英寸或者更大的套管中。实践表明,在4.5英寸的套管中,密封滚动轴承锥形钻头具有低速大扭矩,可达最小钻压的效果。这样可以降低轴承过热的风险以及丢失锥形钻头的风险。新型钻机,尤其是对于桥塞钻除的设计,优于五叶钻机设计,因为其侵入面较小以及排水孔较小。

9. 结论

PnP作业是北美地区非常规含油气盆地中选择的一种完井方法。通过优化作业计划,井场协作,桥塞的选择、下放、配置和钻除过程,以及碎屑清理过程,经营者可以在提高作业井生产能力的同时,显著地节约时间和花费。

未经允许,不得转载本站任何文章:

-

- 中国压裂网

-

石油圈认证作者

- 石油行业资讯、技术推介和原创石油科技视频发布平台,致力于在国内引进和推广非常规资源勘探开发新技术,尤其是页岩油气、致密砂岩油气水平井钻井、完井及压裂增产技术。 (微信号:fracchina)

石油圈

石油圈