上期《低油价下北美地区降低钻完井作业成本的主要做法及启示(上)》中介绍了北美地区在压裂作业以及钻完井设计部分降低作业成本的具体措施,本期内容将继续为您讲述其他方面的降本措施。

3.现场施工:减少非作业时间,压缩材料成本,提高物流管理精度

3.1 广泛应用移动钻井平台,减少非作业时间

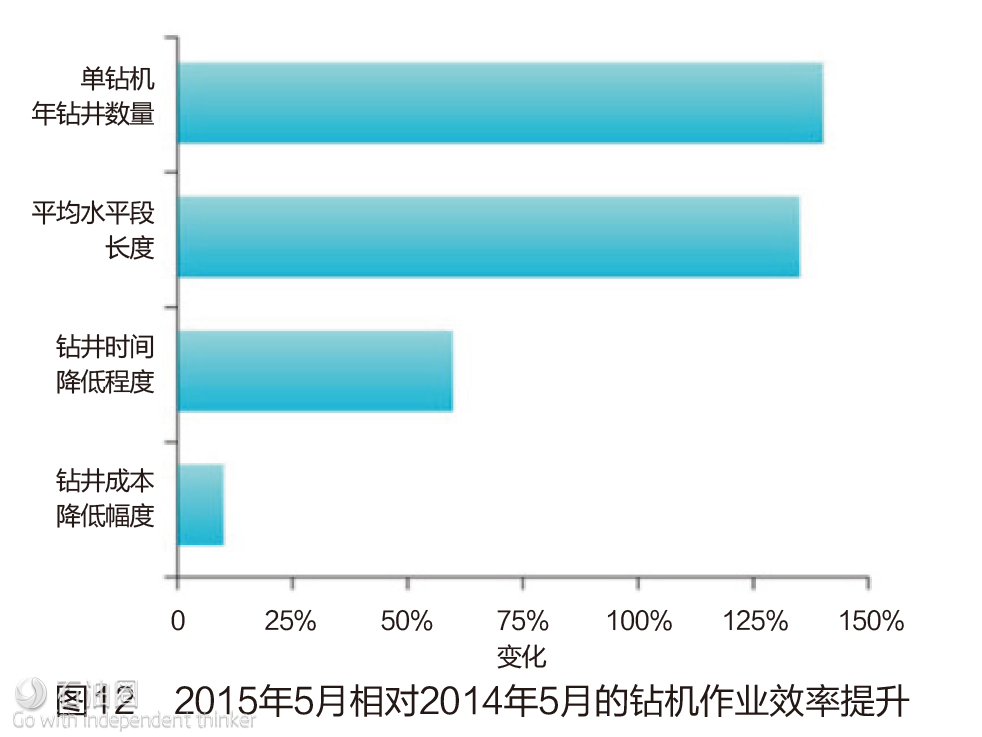

2014年,北美陆上钻井平台中有60%具有移动能力,其中35%是步进式移动方式,25%是滑动式移动方式。利用移动钻井平台进行工厂化作业,可将常规钻井平台的移动时间降至30分钟,可大量节省作业时间和成本(见图12)。

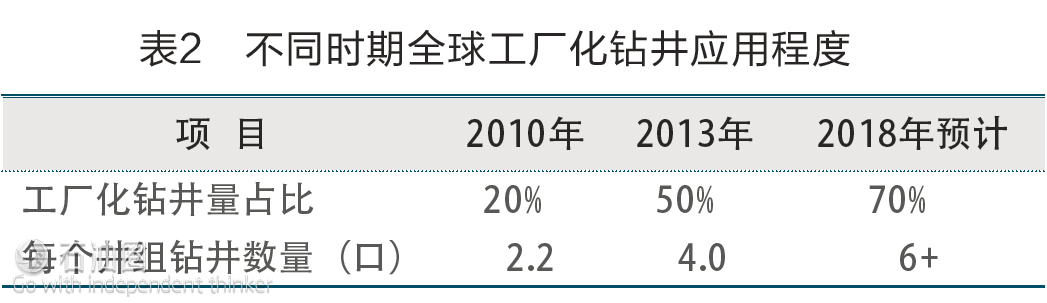

全球最大的陆上钻井承包商Nabors国际公司的报告认为,2018年工厂化钻井(Pad Drilling)数量将占陆上钻井量的70%,平均每个井组所钻井数也将从2010年的2.2口升至6口以上(见表2)。

步进式移动系统能够在8个方向移动,十分灵活,可以直接安装到陆上钻井平台上。美国钻井承包商除了新建移动式钻机以外,还大量采用后装移动式系统来快速升级钻机装备,例如,全球第六大陆上钻井承包商Patterson-UTI公司的现有钻机都可按需安装该系统。

根据贝克休斯和Spears公司的统计,2015年5月份美国的页岩油钻机作业能力比2014年同期大幅提升,单钻机年钻井数量提升近50%,单井钻井时间降低了60%。

3.2 陆续采用批量钻井进行工厂化钻完井,节省更多时间

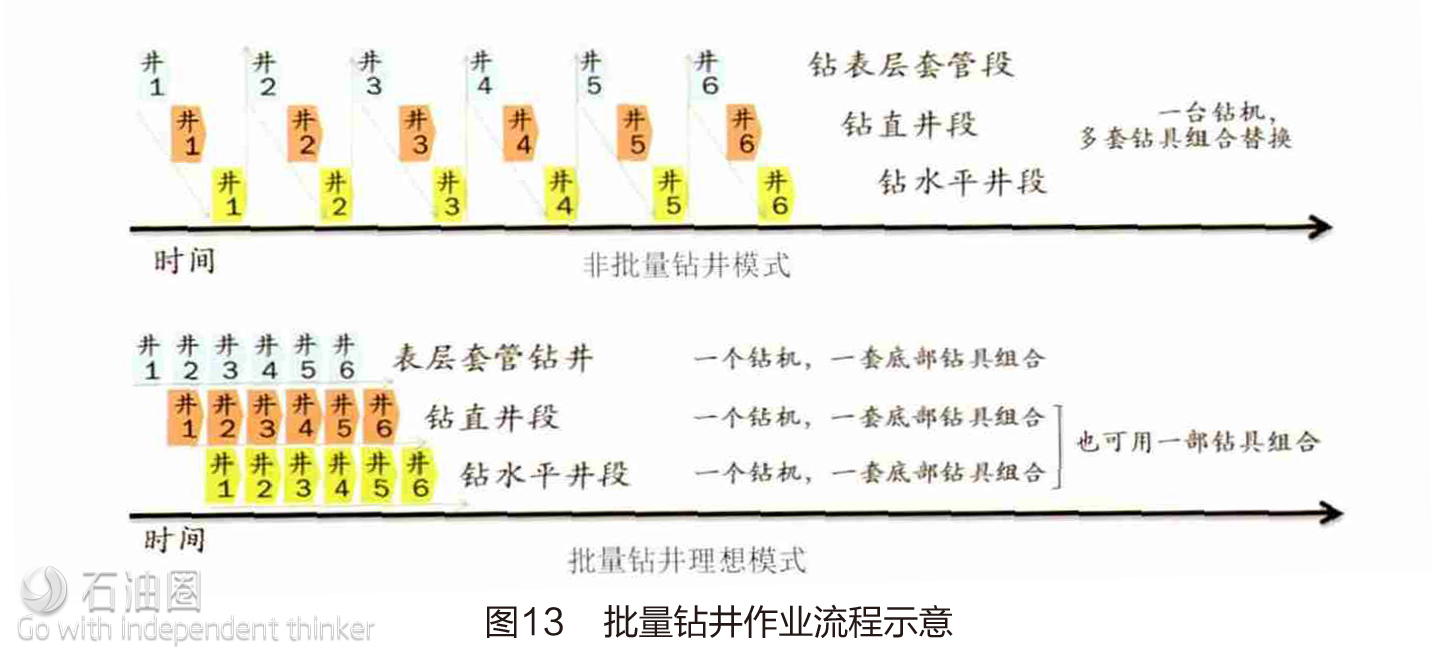

批量钻井(Batch Drilling),主要指按照顺序批量完成多口井的表层、直井段和水平井段。可以利用不同的钻机或者单一钻机,实现在同一井组中相同井段同样配置钻机和底部钻具,节省大量换钻具时间(见图13)。

用多台钻机时,一般采用常规移动钻机+服务钻机+连续管压裂装置3~4台设备,例如,先利用750马力移动钻机进行表层钻进、完井,然后利用移动式1500马力钻机进行垂直井眼和水平段钻进(或水平段单独用钻机钻进),最后进行连续管压裂。

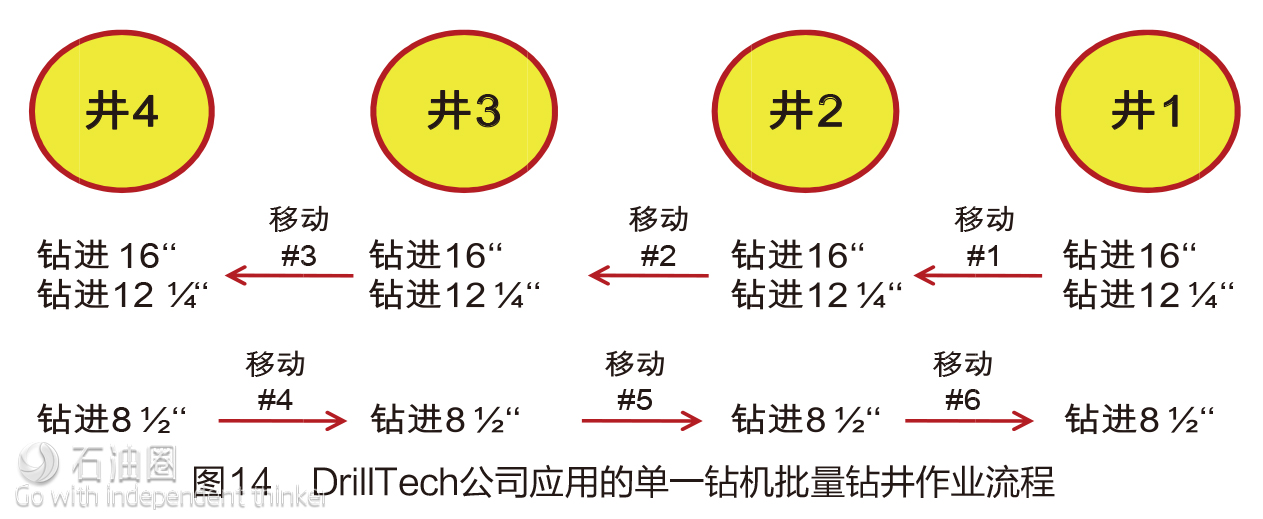

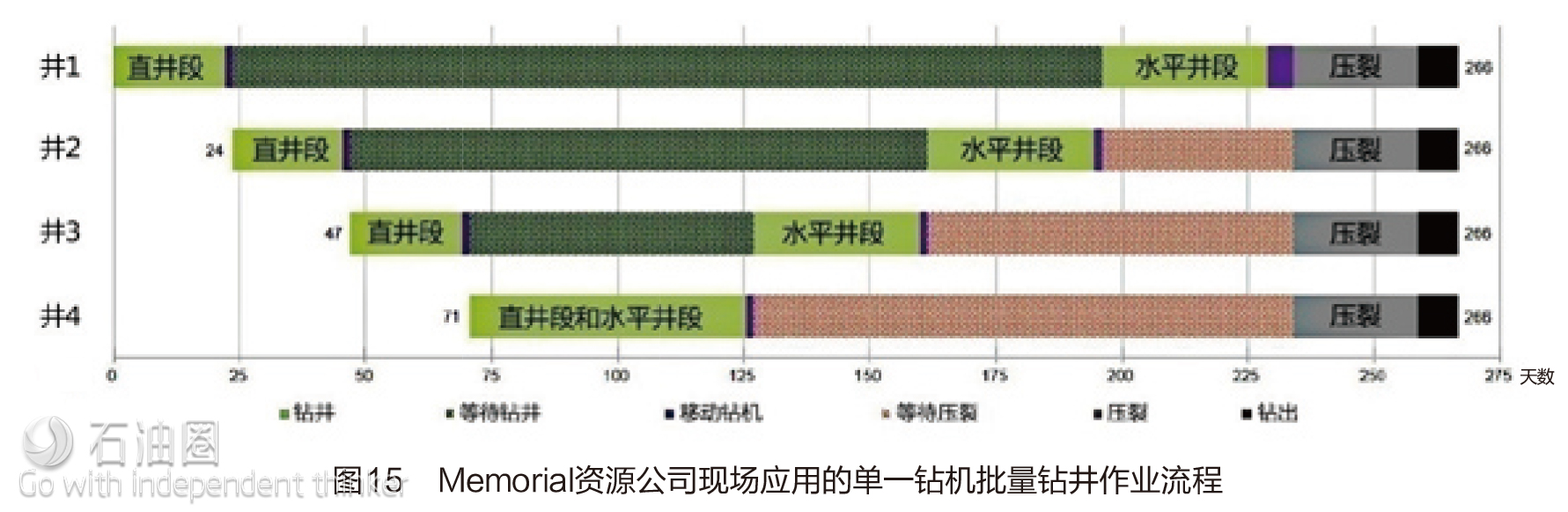

利用单一移动式钻机时,在一个井工厂上,先按照单一顺序钻多口井的直井段,再反向顺序钻水平井段,最后进行压裂(见图14、图15)。该方式在当前4~6口井的井组中更为常见。

3.3 拉链式压裂和交叉压裂,增加地层干扰

当前,工厂化钻完井中已有67%的作业采用了拉链式压裂或交叉压裂,增加地层干扰可以在相同时间内比传统单井压裂提高1倍工作效率,并减少相应设备搬迁和重复组装等的成本,缩短试气周期。

在大规模开发初期,拉链式压裂广泛应用于并行的两井组,两井组同时并行压裂。目前在一个井组中也广泛应用了交叉压裂,即相邻的两口井进行交叉压裂,可以增加相互的地层干扰,提高产量。

4.管理优化:对材料、管理、设计进行综合优化,进一步降低成本

当前,北美部分作业者(例如EOG资源公司等),在Eagle Ford盆地等成熟页岩油区的单井成本已降到580万美元以下,但仍有部分作业者的单井成本在1000万美元以上。几乎所有作业者都在寻求依靠技术手段降低成本的同时,努力通过管理优化来进一步降低成本。

从北美页岩油气开发的作业流程看,作业者普遍认为在一体化设计(规划)、钻完井管理和技术服务、物流管理、材料管理、钻井自动化和分析、专业合作(钻井、地质、作业者及施工方)六大领域仍存在管理优化空间。

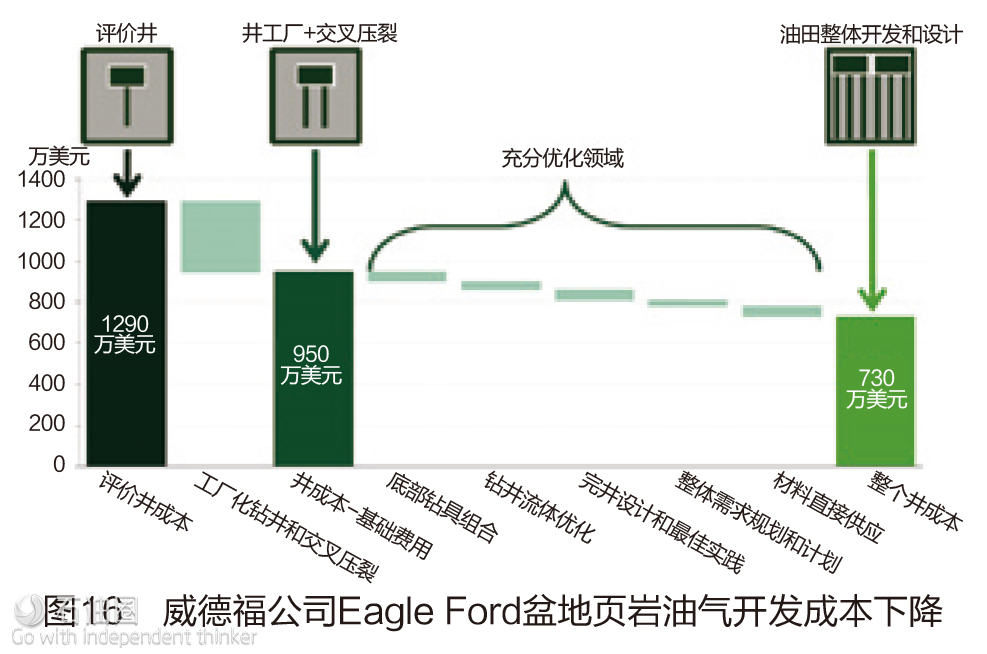

威德福公司对Eagle Ford盆地页岩油气开发中的管理和成本优化进行了深入分析,最初评价井钻完井成本达到1200万美元,到区块开发时,单井成本能够降到730万美元。其中工厂化和交叉压裂能够降低约26%的成本,其他如底部钻具组合优化、钻井流体优化、完井设计优化和最佳实践、需求计划、直接材料来源等能够降低约23%的成本(见图16)。

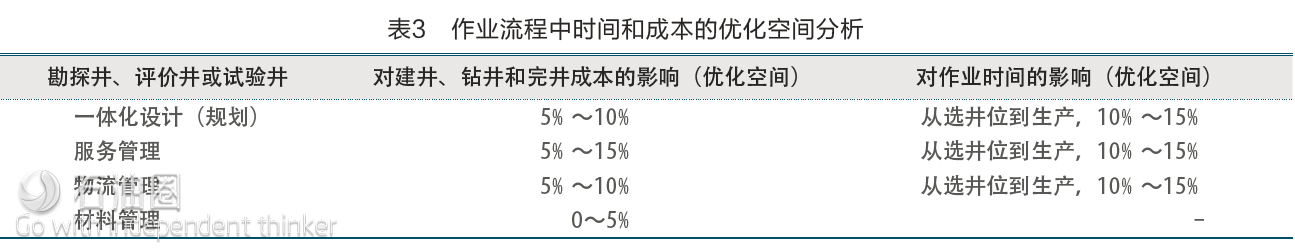

埃森哲(Accenture)管理咨询公司对Eagle Ford盆地页岩油气开发的一体化设计(规划)、服务管理、物流管理和材料管理4个方面进行了深入分析(见表3)。其在2015年1月份的一份报告中认为,整个钻完井时间仍可以进一步降低25%~40%,单井成本可以降低130万~260万美元,从当前普遍的650万美元左右降至400万美元以下。

5.启示与建议

5.1 降低生产作业成本是应对低油价的有效途径

在低油价时期,石油的一般商品属性凸显。在“市场决定价格、价格决定成本、成本决定利润”的市场经济规则下,价格就像一只无形的手,不断促进市场“重新洗牌”,只有那些拥有低成本优势的企业才能获得生存和发展的机会。北美地区非常规油气资源开发的实践进一步表明,成本不是价格下跌的底线,相反价格是成本上升的天花板;任何成本都不是刚性不变的,需要随着市场供需和价格的变化而变化。对于那些在高油价时期形成并一度被视为理所当然的成本驱动要素,必须进行改革和调整。

例如,在页岩油气开发中,“水平井+压裂”一直被视为提高产量的主要手段,也是降低生产作业成本的主要领域。近年来,中国的工厂化作业、水平井和压裂等关键技术和作业方法取得了一系列进步。例如,在苏里格致密气开发中试验的老井侧钻水平井方法,特别是利用连续管天然气侧钻水平井,就突破了原有的生产理念,改变了原有的成本驱动要素,是在低油价下降低生产作业成本的一种有益探索。但是,总体来看,综合成本和作业效率相对于北美地区仍有一定的差距,可以挖潜提升的空间依然较大。

5.2 依靠技术和管理创新,挖掘降低生产作业成本的潜力

在低油价时期,企业必须依靠技术创新、管理优化,提高效率、优化运营、减少浪费,全方位、可持续地降低成本,绝不能以牺牲价值创造和未来发展为代价。以提高水平井分段压裂产量为例,根据斯伦贝谢和伯恩斯坦研究机构的报告,当前美国陆上水平井分段集中在24~36段,但只有25%~33%的段数能够产出油气,基本上是20%~40%的压裂段贡献了80%的油气产量。如果未来的技术创新能够帮助作业者大幅度增加有效段数,或者减少浪费,将会进一步降低生产成本。曼哈顿研究所能源政策和环境研究中心甚至认为,未来有可能将页岩油开发成本控制在5~20美元/桶。

学习借鉴北美地区的做法和经验,中国的油气田降低成本必须应用多种手段对钻完井设计、井场设计、生产组织、工艺技术、现场管理等进行系统优化,对关键技术进行优化组合,对钻井液、工具等材料的使用精打细算,对工艺流程管理进行无缝衔接。同时,重视研究开发和推广那些能够提高效率、简化流程、降低成本的实用技术,特别是与数字化、自动化、分析处理等相关的技术。

5.3 建立并完善促进学习曲线加速和降本增效的激励约束机制

北美地区非常规油气资源成功开发的重要经验之一就是“学习曲线加速效应”,即各作业公司都能够在前期作业的基础上不断完善“最佳实践”,改进作业模式、技术方法等,提高钻井效率、降低钻完井成本。在一大批中小投资者、作业者的利益驱动下,使先进适用的生产技术、作业模式、管理经验得以迅速推广,其中大规模工厂化作业就是最典型的例证。

实施低成本战略,需要建立有效的激励约束机制,调动全体员工参与降本增效的积极性和创造性,把降本增效的压力和动力同步传导下去。同时,在企业内部建立完善一体化的业绩考核机制,使石油公司与服务公司之间、石油公司上下游产业链之间都能够做到同心协力、利益共享、风险共担,在石油的“寒冬”里同舟共济,抱团取暖。

版权声明 | 来源:《国际石油经济》,作者:田洪亮、吕建中等,版权归原作者所有。

(本文系本网编辑转载,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间删除内容。)

未经允许,不得转载本站任何文章:

-

- 柠檬

-

石油圈认证作者

- 毕业于中国石油大学(华东),油气井工程硕士,长期聚焦国内外石油行业前沿技术装备信息,具有数十万字技术文献翻译经验。如需获取更多技术资料,请联系我们。

石油圈

石油圈