随着常规油气田开发相继进入中后期,世界范围内对致密油、页岩气、致密气等非常规油气资源的勘探开发展现了巨大的经济潜力。成功开采这些非常规油气资源必将使全球石油工业重新焕发生机。

一般采用水力压裂增产技术来开发非常规油气资源,压裂后形成高导流裂缝是实施该增产技术的终极目标。然而,在压裂完成后的排液及后续油井生产中,难以避免地会出现支撑剂回流现象,有时支撑剂回流率高达20%,这必将直接导致裂缝宽度、长度减少,致使导流能力大幅降低。另外,回流的支撑剂滞留于井筒中掩盖孔眼,也会有部分支撑剂被携带至地面,腐蚀油嘴等设备,降低油井产量,增加井底冲砂等作业频率。

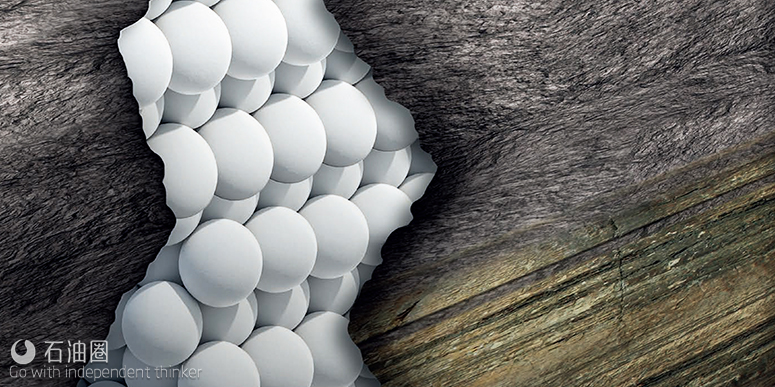

针对常规水力压裂后支撑剂回流率高、压裂液返排率低、支撑剂充填层导流能力低等问题,2010年Schlumberger提出了高通道压裂技术,其核心在于通过对支撑剂进行表面改性使其束缚成团,配合脉冲加砂工艺,在压裂液注入过程中易于“抱团”,使裂缝由“面支撑”变为“点支撑”,在裂缝内部形成稳定的通道网络,使油气流动阻力大大降低,实现无限导流。随后,Halliburton提出了支撑剂自聚处理技术,通过对支撑剂进行覆膜改性,在压裂液泵送过程中支撑剂颗粒可自发聚集并以“砂团”形式存在,裂缝闭合后形成分散“砂柱”支撑状态,亦可实现通道压裂。

另外,相比前者,自聚处理剂的黏性作用能增强支撑剂颗粒间的“抱团”作用,在压裂液返排及生产过程中不易被冲散而发生支撑剂回流,同时还可对因生产流体的冲刷而发生运移的储层粉砂微粒产生拦截作用,并使其二次定位,从而实现油气流动通道的“自洁”,使压裂长期有效。

目前国外对支撑剂自聚改性技术的研究已获得了成功,矿场试验表明自聚性支撑剂能在泵送及裂缝中自聚并形成砂柱,显著改善高通道压裂的导流能力,增大油气产量。国内在通道压裂方面的相关研究落后于国外,在自聚性支撑剂方面的研究尚属空白。本文详细综述了自聚性支撑剂研究进展和发展趋势。

自聚性支撑剂概念的提出

启发于纤维束缚支撑剂技术

高通道压裂技术的核心在于对支撑剂的控制,即支撑剂“砂团”的形成与保持。为了形成一个个分散的“砂团”,首先需要通过工艺技术将支撑剂大段塞分散成多个小段塞,目前采用的仍是脉冲加砂技术,即在地面上交替注入纯压裂液段塞和支撑剂段塞。另外,也采用特殊的多簇射孔技术,使支撑剂段塞再细分为更小的“砂团”,除此之外,多簇射孔技术能改善支撑剂在垂向上的分布,有利于增大缝宽。

为了保持“砂团”的整体性,防止支撑剂团块在运移过程中分散,Gillard等于2010年提出使用纤维束缚支撑剂技术,即在向压裂液中添加支撑剂的同时加入纤维,其机理在于纤维的加入能改变支撑剂颗粒的流变学性质,增大砂团的屈服应力,防止支撑剂在井筒中分散,减小支撑剂在压裂液中的沉降速度。另外,纤维形成的相互交错网络结构对支撑剂颗粒有较好的束缚作用,在压裂液返排裂缝闭合后,使砂柱具有较高的强度和较好的稳定性。

Oussoltesv等指出纤维对支撑剂颗粒的作用主要是通过物理束缚使支撑剂“抱团”,没有任何化学交联反应,因而对储层伤害不大。王熙等指出纤维在与支撑剂的搅拌及运移过程中,长纤维会断裂为短纤维,极大地降低对支撑剂颗粒的束缚性能。同时,所使用的纤维多为可降解纤维,因此当其降解后,“砂柱”就失去了束缚,若此时地层应力发生变化,外加流体的冲刷作用,发生回流的支撑剂可能会引起油气运移通道的堵塞,降低裂缝导流能力。

针对纤维束缚支撑剂的缺点,并借鉴其“抱团”特性,近几年出现了一种支撑剂自聚处理技术。其机理在于通过化学改性方法,使用树脂对支撑剂颗粒表面覆膜,使其在井筒及裂缝运移过程中发生自聚,并在裂缝闭合后能形成具有一定强度的“砂柱”,实现通道压裂。同时由于树脂的黏性作用,生产过程中能有效降低支撑剂回流的发生。

改进于树脂覆膜支撑剂技术

树脂类物质被用于支撑剂覆膜改性已有较长的历史,早在1987年,Pope就提出了RCP(Resin Coated Proppant)技术用于解决支撑剂回流问题,该工艺是在工厂中利用树脂对支撑剂进行预涂层,再装罐运送到施工井场,并与压裂液混合搅拌注入裂缝。由于树脂价格较高,RCP通常是作为末段塞注入裂缝,且用量通常为支撑剂总量的20%~40%。常用的涂层树脂有环氧树脂、酚醛树脂及呋喃树脂等,适用的储层温度范围为5~200℃。RCP固化后具有较好的抗破碎能力且现场操作简单,但是,RCP的存储时间短,且在注入裂缝前已有部分树脂发生固化,必然降低支撑剂填充层的支撑强度。另外,RCP需长时间关井待其固化,且必须施加闭合压力,延长施工周期。

为了解决RCP技术的缺点,Nguyen提出了LRC(Liquid Resin Coating)体系。LRC与RCP最大的不同在于前者是在现场制备并立即添加于压裂液中的,树脂未发生固化,且LRC体系在裂缝中不需要施加闭合应力便可完全固化,故LCR体系能以较少量的树脂形成更高强度的支撑剂填充层。LRC能吸附于裂缝表面使其固结,从而能够分散储层的点源载荷,降低破裂效应,同时可在支撑剂表面形成疏水膜,阻止成岩作用的发生,使支撑剂填充层保持相对较高的渗透性。

Johnson指出早期的LRC 通常是被直接加入压裂液混合搅拌池中,在压裂液中完成对支撑剂的涂层,支撑剂可能会先与压裂液添加剂(如交联剂和破胶剂等)发生反应,降低涂覆效果。2003年Nguyen提出了“干涂法”,即在现场先将 LRC 与支撑剂混合进行涂层处理,然后再与压裂液混合,由于降低了压裂液及其添加剂对支撑剂表面涂层时的干扰,可以获得较好的覆膜。

前期的树脂覆膜支撑剂均须在特定条件下发生固化方能发挥相应作用。2010年Copper提出了一种全新的水基表面改剂ASMA(Aqueous-based Surface-Modification Agent)用于对支撑剂改性。该技术的最大特点在于,这类表面改性剂注入地层后不完全固化,仍保持较好的黏性,一方面可以使支撑剂相互黏结而不易被流体冲刷运移,另一方面黏性表面能够吸附地层微粒、阻止地层微粒运移而引起油气运移通道发生堵塞,这种作用尤其是在粉砂岩地层中效果更为突出。由于表面改性剂不溶于地层中的其它流体,且能与支撑剂颗粒表面发生化学反应而生成牢固的化学键,因此能够使裂缝长期保持较高的导流能力。

2014年Vo等将可固化树脂(Curable Resin)和增黏剂(Tackifying Agent)以适当比例混合并对支撑剂进行涂层改性,制得具有相当强度的自聚性支撑剂,并指出实际应用中可通过调整两者的比例来满足不同储层条件的应用需求。通过自聚性支撑剂对煤粉的静态吸附实验和模拟填砂管流动实验,验证了自聚性支撑剂的自清洁性在保持裂缝几何稳定性方面有着重要意义。

2014年Inyang使用聚酰胺树脂对石英砂支撑剂进行涂层处理,其推荐用量为3%~6%(v/w),通过比较不同时刻改性支撑剂“砂团”在压裂液中的体积变化,指出自聚性支撑剂在压裂液中具有优异的悬浮性能。借助平板裂缝模型研究交替注入纯净压裂液和携带改性支撑剂的压裂液时支撑剂的运移情况),首次获得了自聚性支撑剂在裂缝中自聚后“砂团”的形态。

为了模拟真实压裂中自聚性支撑剂在裂缝中的自聚性能,采用全尺寸裂缝模型研究了改性支撑剂在裂缝中的运移及沉降规律。支撑剂仍能形成一个个相互分离的“砂团”,相比常规支撑剂,自聚性支撑剂具有更优的纵向分布,压裂液排出后更有利于纵向缝宽保持稳定。与常规压裂的均匀铺砂不同,在“团块”间留有一段空间的支撑剂真空带,如此可大幅降低压裂过程中支撑剂的用量,有效地降低压裂费用。

表面改性机理

支撑剂自聚处理技术的关键在于表面改性剂的优选,Nguyen等首次提出使用聚结剂AA(Agglomeration Agent)对支撑剂表面进行处理,该物质是一种新型可再生的聚酰胺类共聚物,主要成分为取自大豆中的脂肪酸与聚胺的缩聚物,相对分子质量约为50000g/mol,具有以下优点:

- 对人无害,对环境友好;

- 不溶于原油及储层中的其它流体,且具有较好的耐酸能力;

- 作为一种压裂液添加剂,几乎不会对压裂液的黏度及流变性产生明显影响。

表面改性剂与砂粒表面接触后,其极性主链趋向于在硅酸盐表面铺展,此时疏水支链从极性矿物表面疏离,在远离砂粒表面处相互缠绕,形成浓密的疏水支链“团簇”,如图 3 所示。聚酰胺共聚物能够“恰好”填充于疏水支链“团簇”间隙内,此时相邻的碳原子相互键合,形成独特的“分子钩锁系统”,这样的结构使得改性支撑剂呈现内部“抱团”,外部“吸引”的特性。

Anderson和ZHANG指出聚结剂在砂粒表面的锚定主要依靠三类作用力。一是静电作用,由于支撑剂砂粒表面与锚定基团带有不同的电荷,依靠静电作用可使聚结剂亲水基团在砂粒表面锚定,此类作用力相对较弱;二是氢键作用,表面改性剂中的极性基团能与砂粒表面的硅羟基形成稳定的氢键;三是化学键作用,预涂覆的偶联剂能与表面改性剂发生化学反应形成牢固的化学键,此类锚定作用最为稳定,但难点在于优选合适的偶联剂。

Vo在对以前工作总结的基础上对聚结剂作了以下定义:聚结剂是一类在支撑剂颗粒间能提供自聚性,且在储层环境(温度和压力)下不发生硬化或固化的树脂类物质。此类改性剂最主要的特点是:覆膜支撑剂能牢牢地“抱团”,防止在随压裂液注入过程中被冲散而脱砂,同时亦可使支撑剂“团块”具有足够的黏性,吸附地层中的粉砂微粒。

通常还需要添加偶联剂以使覆膜层更为牢固,聚结剂在支撑剂表面形成吸附膜需经过以下两步:首先,水解后的偶联剂和支撑剂表面羟基反应,偶联剂键合在支撑剂表面,向外伸出裸露氨基;随后,表面改性剂的活性端基与支撑剂表面裸露的氨基反应,表面改性剂锚定在支撑剂表面。此时在支撑剂表面形成柔性疏水基团吸附层,使支撑剂具有自聚性,实现“抱团”。

在线制备及现场应用

Murphey和Dalrymple 等在室内实验研究的基础上,通过对实验装置、流程、加药时间、加药量的评价与优化,提出了适用于现场应用的支撑剂在线制备工艺(On-the-fly method)。Murphey指出在保证UCS(Uniaxial compressive strength)的前提下,适量非离子表面活性剂和阳离子表面活性剂的加入能够使涂层时间缩短至5~10s内完成。但由于配套的技术设备发展相对滞后,大部分研究集中于树脂预涂覆支撑剂,支撑剂在线制备技术并未得到相应的推广应用。

2013年在埃及的Abu Roash油田进行了一次试验,Abu Roash储层为晚白垩地层,一共包括7个含油层,主要为石灰岩,中间包含着页岩夹层。与常规压裂相比,采用黏性树脂覆膜处理后的自聚性支撑剂用量减少了35%。压裂实时数据表明脉冲加砂过程中支撑剂段塞的浓度上升较快,并无延迟现象,地面控制系统能够准确无误地完成阀门的开启关闭。在黏性树脂的作用下,支撑剂颗粒能在输送过程中发生自聚形成“砂团”,并能顺利通过射孔孔眼,并被泵入裂缝,形成高导流裂缝通道。

存在问题及发展趋势

目前关于自聚性支撑剂的研究仍以室内实验居多,现场应用经验相对较少。所使用的聚结剂种类有限,改性支撑剂自聚性能的评价仍相对较为单一,主要以主观定性评价为主,缺少定量标准。改性支撑剂在闭合压力下的抗压强度、支撑剂填充层的裂缝导流能力等方面研究的相对较少,尤其是支撑剂填充层的抗剪强度等特性均未涉及。另外,此类自聚性支撑剂应以现用现制的在线制备工艺为最好,而目前并没有关于自聚性支撑剂在线制备的文献报道,仍是沿用LCR涂层支撑剂的在线制备技术。

自聚性支撑剂技术源于哈里伯顿,而国内对支撑剂的改性主要致力于提高支撑剂充填层的强度及降低支撑剂的密度,仍较多的采用树脂包胶支撑剂,如张伟民等利用高温环氧树脂并添加潜伏型固化剂,可制备树脂覆膜石英砂支撑剂,现场应用中取得了良好的效果。

另外,李波等先用酚醛树脂对支撑剂浸泡,干燥后用环氧树脂包覆于以坚果壳为主的低密度复合材料,可制备出低密度高强度的树脂二次包胶支撑剂。但是RCP预涂层支撑剂因有部分树脂易发生固化,因此注入裂缝中固化后强度不高,且容易出现脱砂等情况,降低支撑剂填充层的支撑效果,易引起支撑剂回流而影响正常生产。

因此,该项技术也必将被自聚性支撑剂技术取而代之。综上所述,自聚性支撑剂技术应首先建立一个统一的评价标准体系,在此基础上筛选更多性能优异的聚结剂,并提出切实可行的现场在线制备工艺调控技术。

随着国家非常规油气资源勘探开发能源战略的出台与实施,常规水力压裂技术也将迎来新的挑战。作为重要增产措施的高通道压裂技术能够在裂缝中形成无数的油气渗流通道,实现无限导流,对提高压裂效果、增加油气产量有着重要意义。作为通道压裂核心技术的自聚性支撑剂以其优异的吸附“自洁”和聚结“抱团”的性能,促使高通道的形成,必将成为改性支撑剂发展的新方向。

版权声明 | 来源:油田化学,作者:浮历沛等,版权归原作者所有。

(本文系本网编辑转载,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间删除内容。)

未经允许,不得转载本站任何文章:

-

- 白矾

-

石油圈认证作者

- 毕业于中国石油大学(华东),油气井工程硕士,长期聚焦国内外石油行业前沿技术装备信息,具有数十万字技术文献翻译经验。

石油圈

石油圈